БЛОГ ТУЛЬСКОГО ИНЖЕНЕРА

ЭЛЕКТРОНИКА,ПЛАСТИК,МЕТАЛЛООБРАБОТКА

Кладбищенский заборчик

(Маньякам и готам, желающим превратить свой огород в маленькое кладбище посвящается.)

Некоторые говорят – плагиат, а мы говорим – традиция. Эта фраза из мультфильма про зайца стала нарицательной. Не только китайцы прославились на ниве копирования чужих изделий. Мы тоже не отстаем. Главное в таком деле – не испохабить оригинал. Зачастую многие наши производители вносят некоторые отличия. Очень сомневаюсь, что это вызвано опасением нарушить авторские права. В отличие от деятелей развлекательной сферы, успешно паразитирующих на законах об «интеллектуальной собственности», на авторские права инженеров всем откровенно наплевать. Причина отличий более банальна. Передирать тоже надо уметь. Мне приходилось видеть просто откровенные карикатуры на оригинал. Иначе не скажешь. Конечно, если бы тогда я работал на себя, а не «на дядю», то с большим удовольствием сделал бы что либо свое. А так – какая разница.

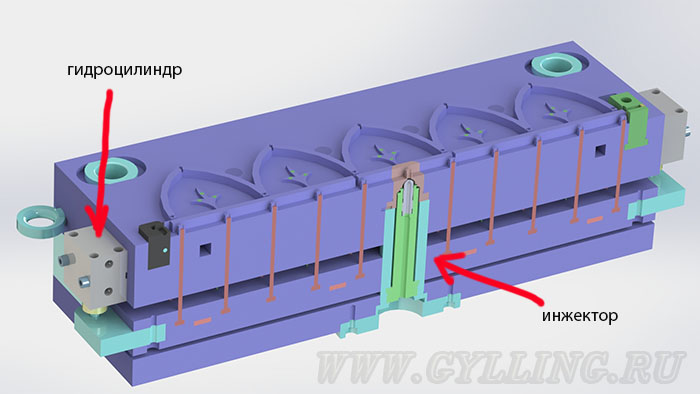

В этом изделии меня больше интересовала не конструкция изделия, (она полностью скопирована с образца) а идея оснастки, в которой выталкивание изделия осуществляется не с подвижной, а с неподвижной части прессформы. Для этого плита толкателей должна приводиться в действие специальными гидроцилиндрами. Впрыск же расплава нужно производить через длинный проходной инжектор. В результате на лицевой стороне изделия не будет следов литника. С технологической точки зрения это также была интересная работа. В качестве «жертвы» оказалось изделие израильской фирмы Keter (как и в случае с садовой плиткой).

|

|

|

Вообще то заборчик мрачноват. Из за возникших ассоциаций, я нисколько не сомневаясь, окрестил проект техническим названием «Забор кладбищенский». Поскольку изделие ажурное, выбор точки впрыска стал очень ответственным делом. Если пластмасса «возьмет в окружение» воздух, двигаясь по «лабиринтам» формы, в изделии будет либо дыра (если воздуху совсем некуда уходить), либо серьезный, неустранимый наладкой дефект. Избежать таких проблем помогает компьютерный анализ проливки. Погоняв анализ с разными местами точки впрыска и расположением ребрышек, мне удалось найти оптимальное место. Встречные потоки внутри «решетки» удалось исключить. Снаружи, в местах куда сгонялся воздух, расставили «выпары» (щели в несколько сотых миллиметра для выхода воздуха) и выталкиватели (за счет зазора также выполняющие попутно эту функцию). На мой взгляд, программы анализа очень облегчают дело. Я не говорю про порой очень дорогостоящие ошибки, которых можно было бы легко избежать, проверив изделие на проливаемость. Сама прессформа разрабатывалась опытным конструктором Т.Н. Дябловой. В настоящее время она, как и я, уже в той фирме не работает.

|

|

В центре вразреза виден проходной инжектор. Втулка на конце инжектора обработана под часть рельефа пуансона. Инжектор проходит сквозь плиту выталкивателей с зазором. |

|

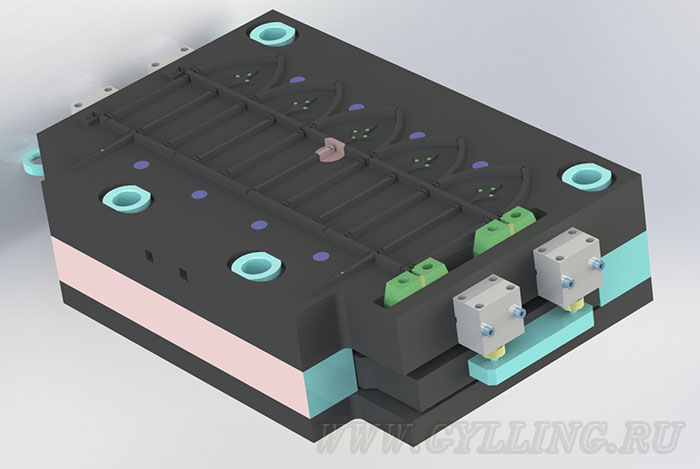

Так выглядит неподвижная часть без разреза. Маленькие пилончики формируют стыковочные отверстия забора. Цилиндров выталкивания четыре. |

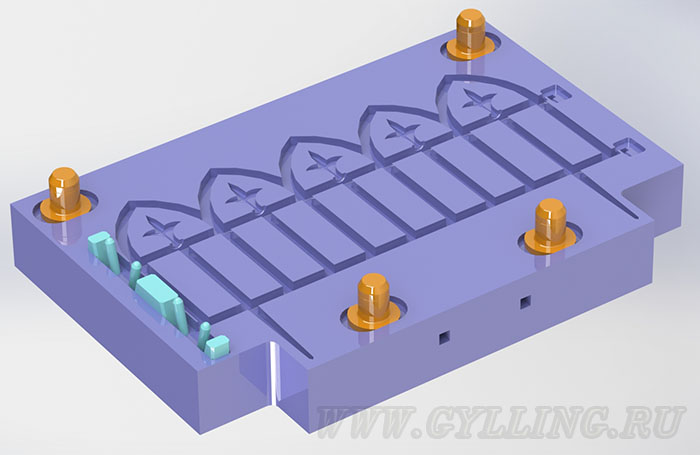

Подвижная часть предельно проста. Это просто матрица с колонками. Минимализм нарушают разве что четыре пилончика, без них было бы совсем скучно. |

|

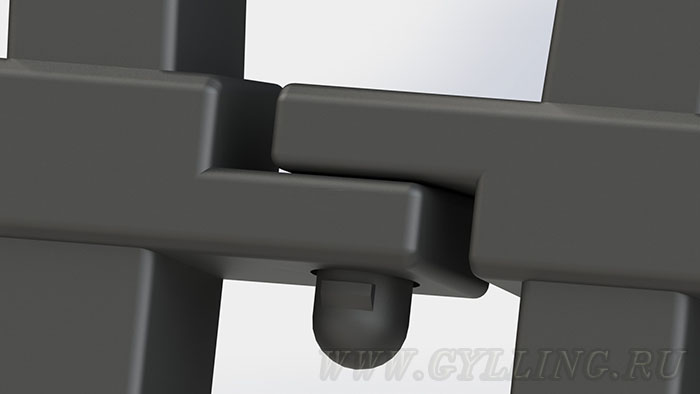

Способ стыковки секций взят у оригинала. |

Более крупно – шарнир. Небольшие зубья с односторонним скосом для фиксации во вставленном состоянии. |

Оригинальное изделие имело поверхность, имитирующую ковку. Получается это специальной обработкой на электроэрозионном станке. Матрицу опускают в ванну с диэлектриком, а электрод из меди или графита «прожигает» нужную поверхность. Возиться с электродом таких размеров ни мне, ни нашим мастерам металлообработки не хотелось. Тем более такую крупную «шагрень» мы еще не делали. К тому же мне не хотелось создавать «корявость» на боковых поверхностях матрицы. По задумке деталь после отливки должна была оставаться на пуансоне в неподвижной части формы. Если вследствие неровностей боковой поверхности деталь останется в матрице, было бы очень нехорошо. Однако шефу очень сильно хотелось видеть имитацию ковки. Решилась проблема просто – гравер за 10 Круб и пару дней работы просто «настучал» рельеф на дне матрицы. Для меня работа над этим изделием больше запомнилась скорее с технологической точки зрения. Писать программ для обрабатывающего центра пришлось много. Причем не только для пуансона – матрицы, но и для электродов, которыми «прожигались» нетехнологичные для фрезерной обработки места. Очень пришлись к месту конические фрезы от ISCAR. Литьевой угол в три градуса удобнее всего делать инструментом с подходящей конусностью.

|

|

|

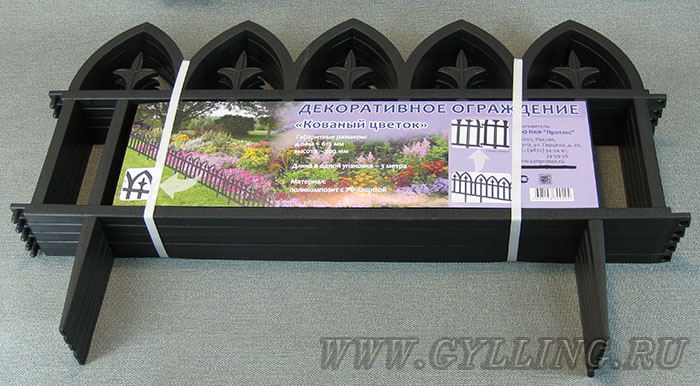

Испытывалось и впоследствии работало данное поделие на термопластавтомате HAITIAN MA-2800, где штатно предусмотрена работа с дополнительными пневмо и гидроцилиндрами. Как мне показалось, пользовательский интерфейс этого станка несколько коряв, но настроить все как надо удалось довольно быстро. Пришлось немного нанести рисок на пуансон в разных местах, чтобы забор стабильно выходил из матрицы. В общем и целом все вышло успешно. Куда такое втыкать, в огород или на кладбище? Решать тому кто купит. По поводу надписей на этикетке. Дурацкое слово «поликомпозит» - выдумка бывшего шефа. Обычный полипропилен. Если черный – голимая вторичка, если зеленый – хорошая вторичка. Ультрафиолетовый стабилизатор – может повезти только если он был в том, из чего сделали вторичку. Если не посчастливилось, через год пребывания на солнце цвет будет «выгорать», а пластик станет ломким. Вот в целом и все.

|

|

Один из основных оттенков «Кожаного цветка» |

|

|

|

Рекламное фото оригинала с сайта Keter.

Рекламное фото оригинала с сайта Keter. Так мне виделось применение изделия.

Так мне виделось применение изделия. Процесс заливки в динамике.

Процесс заливки в динамике.

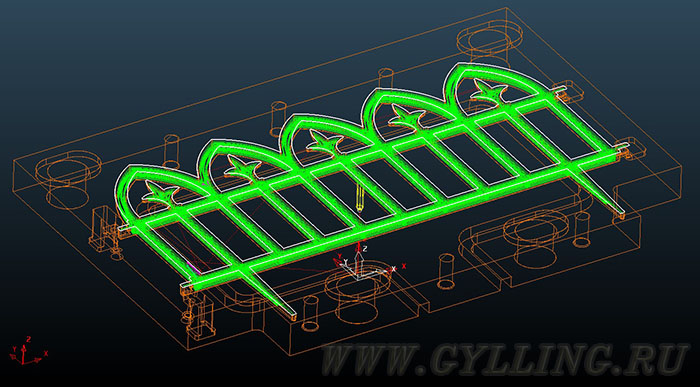

Одна из программ обработки матрицы.

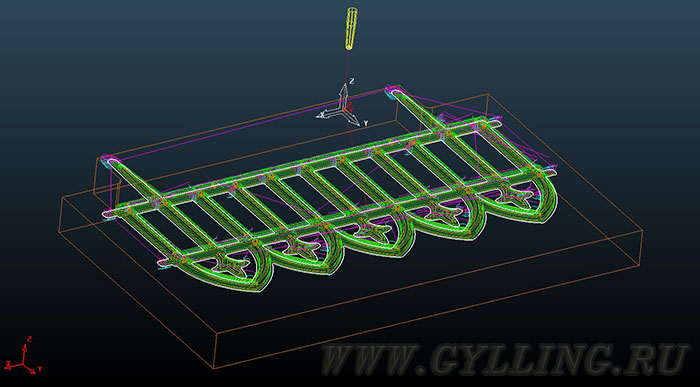

Одна из программ обработки матрицы. Одна из программ обработки пуансона.

Одна из программ обработки пуансона. Вариант в «бронзе». Практически не делался, ибо возможен только из первички.

Вариант в «бронзе». Практически не делался, ибо возможен только из первички.

Вот этого добра делалось больше всего. Черный цвет по понятным причинам горячо любим всеми «пластмассовиками».

Вот этого добра делалось больше всего. Черный цвет по понятным причинам горячо любим всеми «пластмассовиками». Экспериментальные отливки разных цветов.

Экспериментальные отливки разных цветов.