БЛОГ ТУЛЬСКОГО ИНЖЕНЕРА

ЭЛЕКТРОНИКА,ПЛАСТИК,МЕТАЛЛООБРАБОТКА

Шахтерская шайба часть 2 - изготовление.

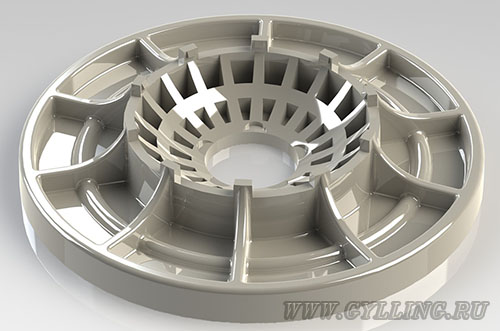

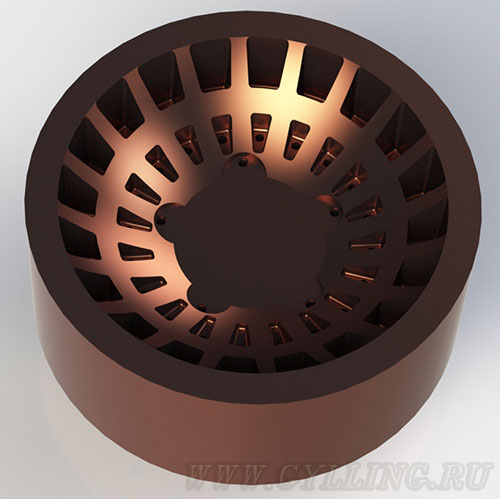

Прессформа на вставку не представляет собой ничего особенного. Обычная двухместная оснастка на плоскостное изделие. При изготовлении формообразующей даже электроэрозионным станком пользоваться не пришлось. Одна фрезерная обработка. Поскольку толстостенность здесь необходима для требуемой прочности, уменьшить цикл литья и избежать утяжек можно было только облегчив верхнюю часть, выбрав сегменты сверху. Образовавшиеся ребра не позволили стать конструкции хлипкой.

Прессформа на вставку не представляет собой ничего особенного. Обычная двухместная оснастка на плоскостное изделие. При изготовлении формообразующей даже электроэрозионным станком пользоваться не пришлось. Одна фрезерная обработка. Поскольку толстостенность здесь необходима для требуемой прочности, уменьшить цикл литья и избежать утяжек можно было только облегчив верхнюю часть, выбрав сегменты сверху. Образовавшиеся ребра не позволили стать конструкции хлипкой.

С шайбой все гораздо интереснее. Вставка в ней должна держаться и не выпадать самопроизвольно при транспортировке. Когда анкер затягивается, вставка должна провернуться в шайбе и самоустановиться по поверхности. Заливку желательно делать изнутри в несколько точек. При выталкивании шайбы из прессформы литник должен самоотделяться. Разумеется, все должно работать в автоматическом режиме. Литейщик должен подходить к термопластавтомату только для того, чтобы собрать и упаковать изготовленные отливки. И еще нужно было вписться в конструктив уже сделанной нами ранее формы.

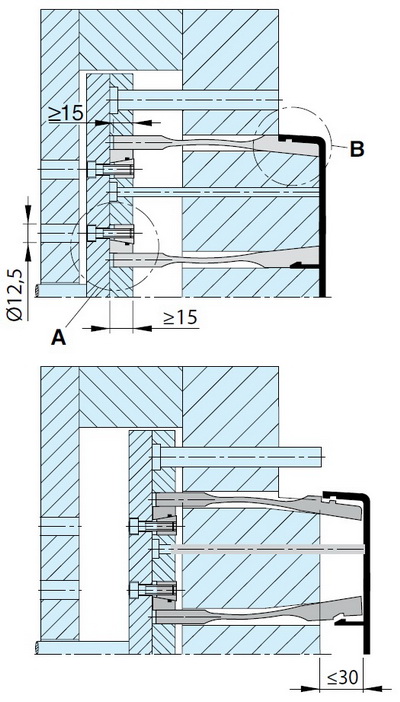

Для надежной фиксации вставки логичнее всего использовать несколько фиксаторов с защелками на шайбе. Собирается легко – положил фиксатор на шайбу, надавил и все. Само не выскочит. При установке крепи в шахте на наклонную поверхность полиамидная вставка легко отогнет мягкие фиксаторы из полиэтилена высокого давления (ПВД марки 158, из него еще делают мягкие крышки для банок) и встанет в нужном положении. Однако зуб фиксатора это поднутрение в подвижной части прессформы. Поднутрение небольшое и прессформу с деталью не заклинит, но в процессе выталкивания изделия требуемый нам зуб будет сорван. А всего то надо освободить несколько миллиметров. Места же для сложных ухищрений в прессформе не оставалось. Тут я и вспомнил про гибкие толкатели DME. Очень оригинальный компонент для оснастки. При выталкивании он не просто идет вперед, а еще и загибается в нужном направлении.

Головка специально сделана массивной, чтобы ей можно было придать нужную форму. Хотя они и не самые дешевые, лучше брать с небольшим запасом 1 или 2 на случай, если рабочие запорят головку при обработке.

|

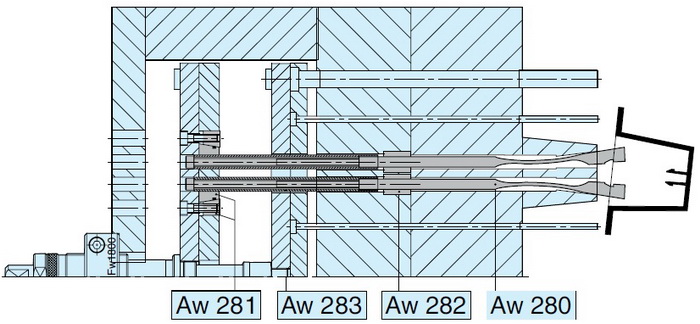

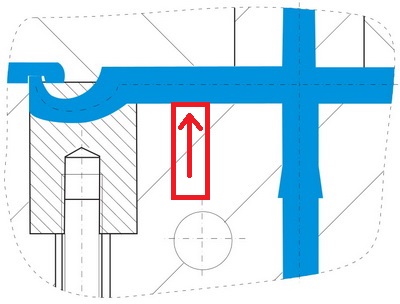

На картинке слева видно, как это работает. При заливке все находится в исходном положении. Отливается изделие с поднутрениями. Когда толкатели идут вперед, то поднутрение, сделанное на головке гибкого толкателя выходит вместе с отливкой, по мере выхода отклоняясь и расцепляясь. Просто и надежно. Заказывал гибкие толкатели AW280 я у дилеров DME, в фирме «Вивтех». Ждать пришлось около месяца, поскольку товар специфичный. То, что есть на складе они присылают в Тулу чуть ли не на следующий день. Состав крепления толкателя – это иногда отдельные позиции. При заказе об этом нельзя забывать.

|

Следующим интересным компонентом были модули туннельных литников от FCPK. Поставлял их «Интос-сервис» тоже около месяца.

|

Применение туннельного литника. |

Стандартный компонент туннельного литника. |

Заливка идет в нижнюю плоскость. Если не ней нужно избежать «пупырышка», то нужно использовать компонент с маленькой отбортовкой вокруг канала, тогда «пупырышек» окажется в углублении. Если разводящие каналы до туннеля слишком длинные, выталкиватель литника может и не вырвать «хвостик» из туннеля и литник повиснет на подвижной части формы. Чтобы этого избежать, можно предусмотреть дополнительные достаточно толстые толкатели под литниковый канал (нарисовано с красной стрелкой) для гарантированного вытаскивания «хвостика» из туннеля. В нашем случае расстояния небольшие, а каналы короткие и жесткие. Толкатель под центральный литник специально увеличен в диаметре. Дополнительных толкателей не потребовалось.

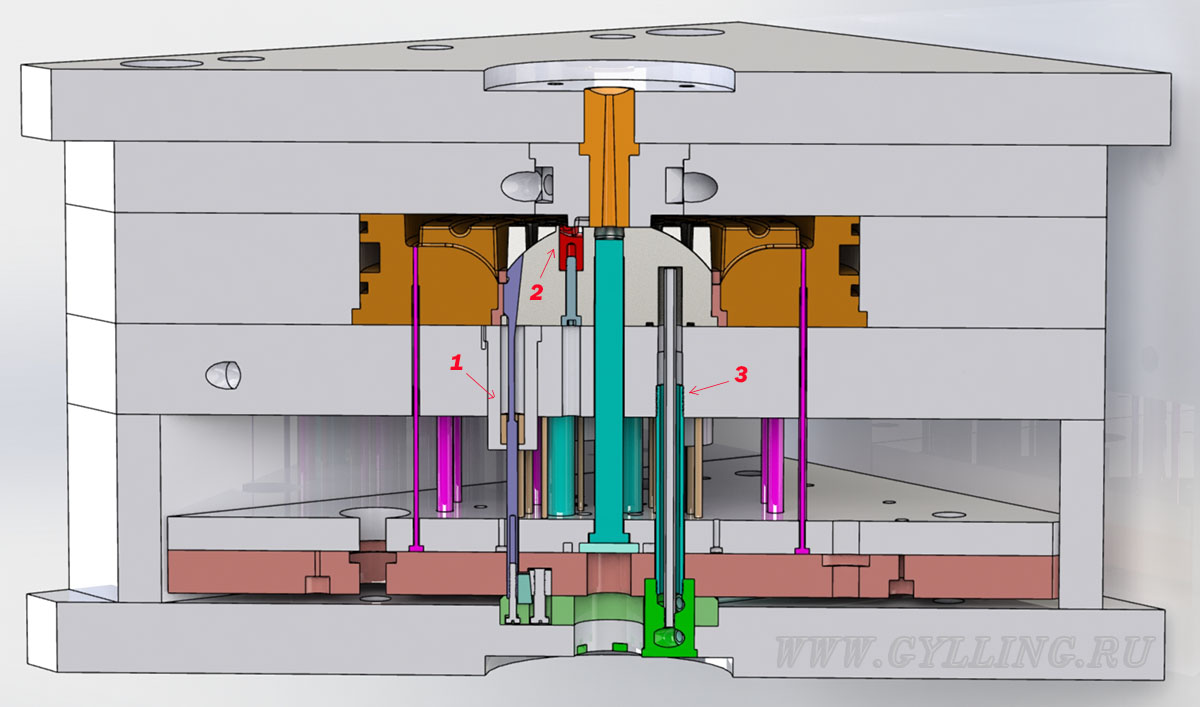

Разрез прессформы под углом, чтобы были видны все особенности. Фланцы сняты.

- Гибкий толкатель AW280 с фирменным креплением. Головка обработана для данной формообразующей.

- Туннельный литник.

- Оригинальная сквозная система охлаждения вставки пуансона за авторством Татьяны Николаевны Дябловой.

Форма изделия получилась замысловатой, соответственно детали формы были очень интересны в технологии обработки.

|

3D модель шайбы |

Готовая отливка. Видны следы от 5 туннельных литников. |

|

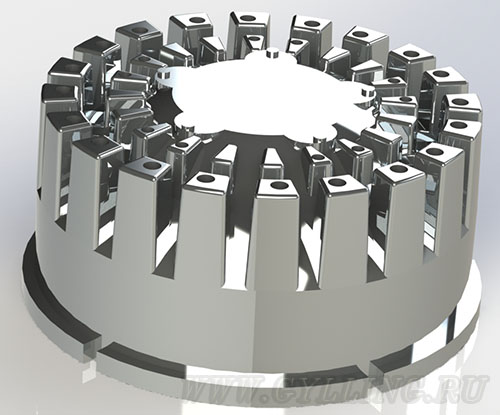

Модель центральной вставки пуансона на промежуточной стадии изготовления.(нет отверстий под туннельные вставки и центральный толкатель. После предварительной обработки «дожигался» на электроэрозионном станке. |

Модель медного электрода для прожига. На дне каждого сегмента сквозное отверстие для стравливания воздуха из полостей при погружении в диэлектрик РЖ-3. |

Делались эти детали уже на тайваньском обрабатывающем центре AGMA-1000. Инструмент мною был заказан заранее. При кажущейся сложности, управляющие программы я написал быстро. Электрод делался из меди, поскольку последняя партия «французского» графита почему то стала при работе в диэлектрике «сопливится», как доблестный Наполеоновский солдат после Москвы. РЖ-3 в ванне станка стал похож на болото. К тому же, как не отводили мы графитную пыль на улицу, все равно она попала из трубы вентиляции в электрошкаф прожигного станка. Он заглючил. Мне пришлось с матюгами разбирать и прочищать весь CNC контроллер. После этого я не стал себе искать приключений и отказался от графита в пользу меди. Хотя электроды из графита делать гораздо быстрее и удобнее. Особенно специальными фрезами. Обрабатывали графит на старом 24К40 с приспособленной вытяжкой, чтобы не портить СОЖ в новом центре.

|

|

Так выглядят готовые шайбочки. Вставка полиамид ПА-66КС 30% стекла, 1.5% антистатика, 7% антипирена. Шайба полиэтилен ПВД-158, 2% антистатика, 14% антипирена, 1.5% УФ-стабилизатора. В шайбе антипирена больше, поскольку отсутствует негорючий наполнитель которого в стеклонаполненном полиамиде 30%. Во всяком случае, когда я там руководил производством, за соблюдением рецептуры приходилось приглядывать.