БЛОГ ТУЛЬСКОГО ИНЖЕНЕРА

ЭЛЕКТРОНИКА,ПЛАСТИК,МЕТАЛЛООБРАБОТКА

Лопата №2

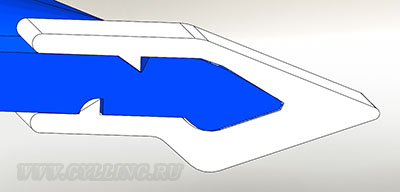

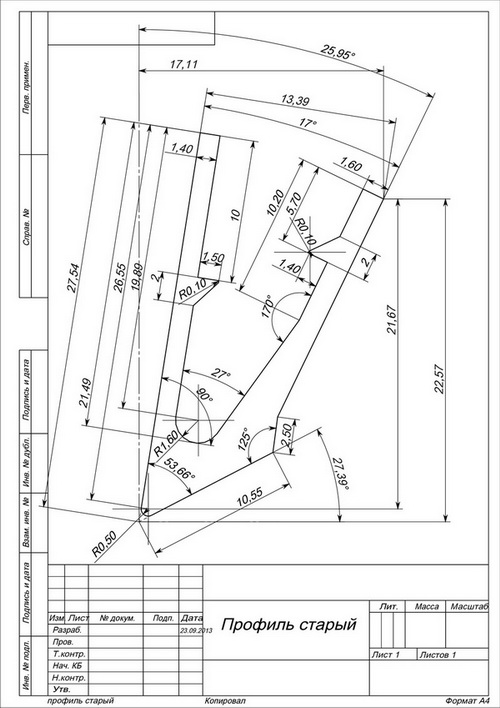

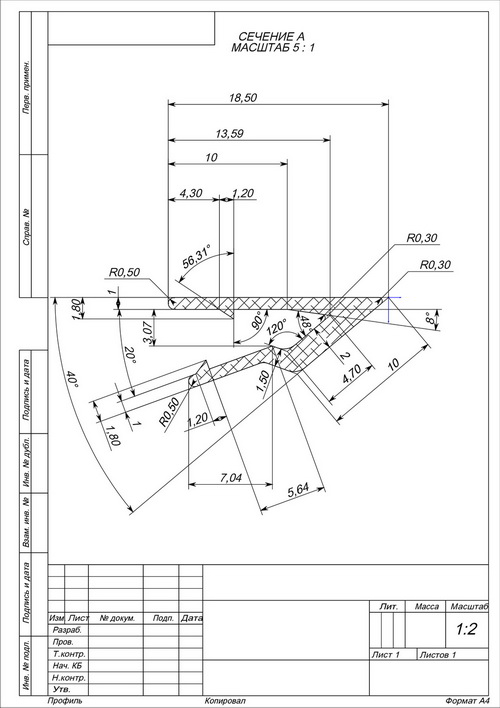

Через год после выпуска первой лопаты, акцентированной на прочности, стала очевидна потребность рынка в дешевой и легкой лопате. Какой она должна быть? Очевидно – универсальной. Слишком большая ограничивает круг покупателей былинными богатырями, коих на свете не так много. Пытаться добиться сверхпрочности тоже нет смысла – это увеличит вес, а следовательно и цену. Пришлось разработать и заказать новый облегченный алюминиевый профиль. Старый обходился по 20руб на лопату. Новый получился около 10 руб. Заказан он был в ЗАО «ТАТПРОФ». Там наиболее адекватные цены.

|

Старый PDF |

Новый облегченный PDF |

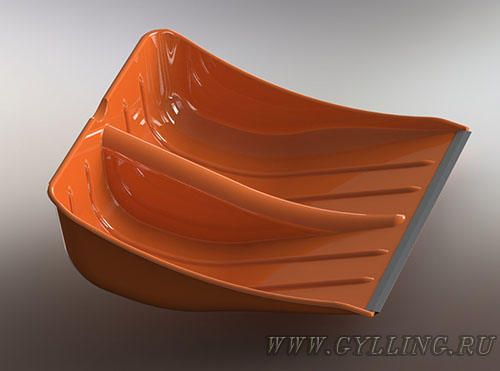

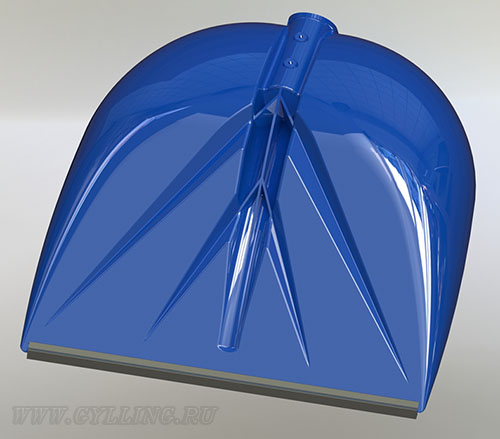

Следующим шагом был выбор конструкции ковша лопаты. Первоначально я ориентировался на концепцию одного из образцов, поставляемых «Центроинструментом». Сконструировал нечто похожее, с исправлением недостатков и внесением своих плюсов. В частности добавил снизу направляющие «стабилизаторы». Они должны были дать лопате более устойчивое скольжение, защитить нижнюю поверхность от царапин, а заодно немного увеличить жесткость. Рассчитал узел крепления к черенку. Для увеличения жесткости сделал отбортовку по краям. Получилось эстетично и надежно. Толщина стенки 2.5мм.

|

|

Были заказаны поковки для пуансона и матрицы. Пока поковки готовились к поставке, я занимался подготовкой управляющих программ для обработки и заказом инструмента. Тут и возник серьезный вопрос. Вместо обрабатывающего центра тогда был координатно-расточной станок 24К40 с приделанным Fanuc-0. То, что фрезеровать придется с перестановом и двумя системами координат было понятно сразу. Ход по оси Y вариантов не оставлял. Вопрос был в другом. На матрице, там где задняя стенка лопаты, пришлось бы делать обработку удлиненной фрезой с маленьким радиусом на глубокой наклонной поверхности. Подачи СОЖа этот станок не имел, а обороты шпинделя не поднимались больше 3000. Фреза вполне могла начать «гулять». Ощущение предстоящего геморроя было очень реальным. Почему бы не сделать другую конструкцию в том же формате, чтобы упростить себе жизнь? Максимально упростить. Даже линию разъема формы сделать прямой. Тогда в магазине «Метро» вовсю продавались итальянские снеговые лопаты с надписью «Design by Veronelli». Дизайн у них правда местами халтурный. Узел крепления черенка был слишком утолщен, поэтому часто лопался от вставленного черенка уже в магазине. Сам ковш был толстоват и тяжеловат. Однако эстетически изделие выглядело оригинально. Совместив в голове этот дизайн с контурами филейной части главной бухгалтерши, я понял, что надо рисовать. 3D модель новой лопаты была готова за несколько дней.

|

Сзади |

Спереди |

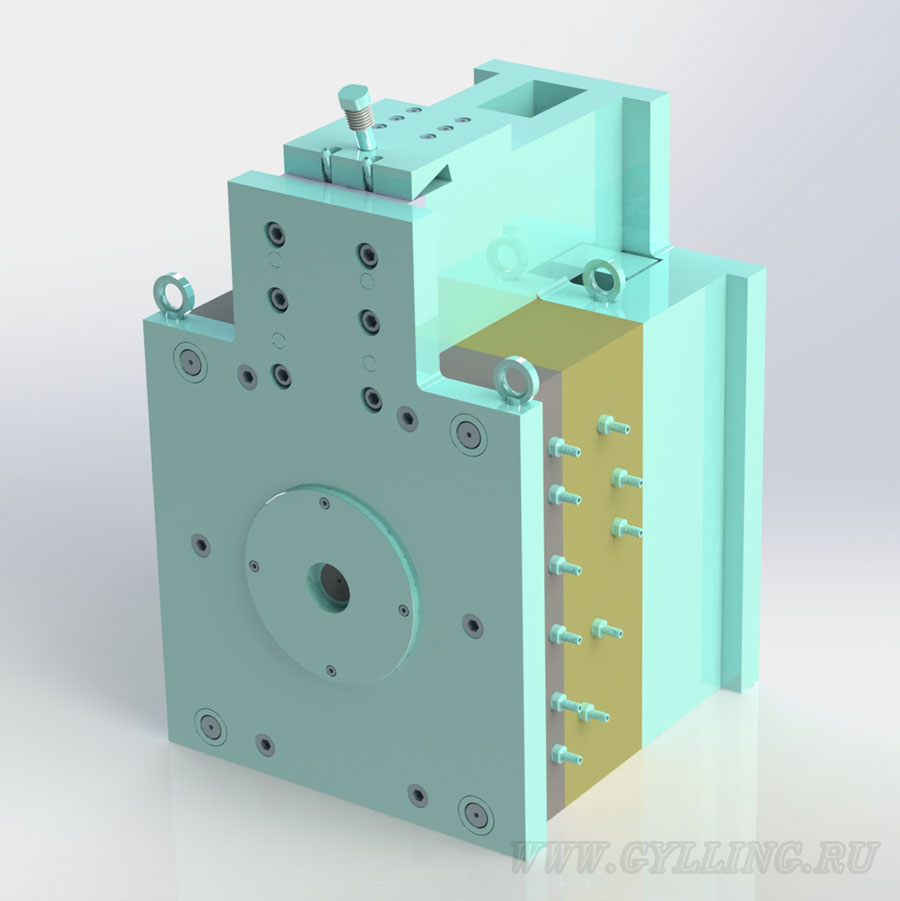

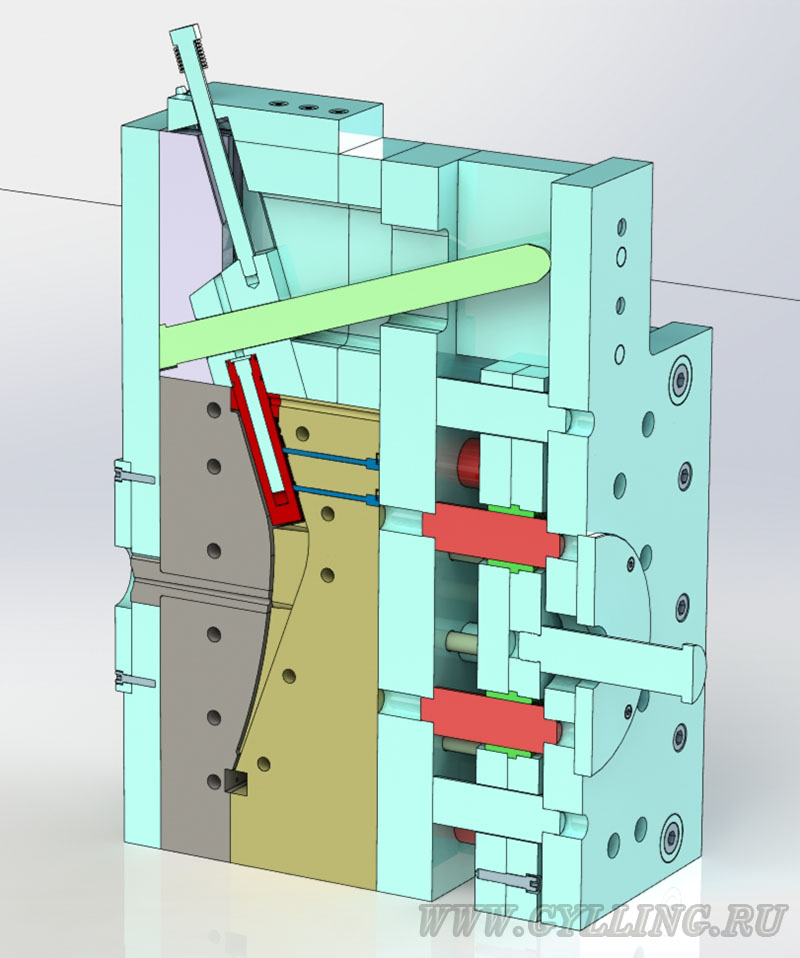

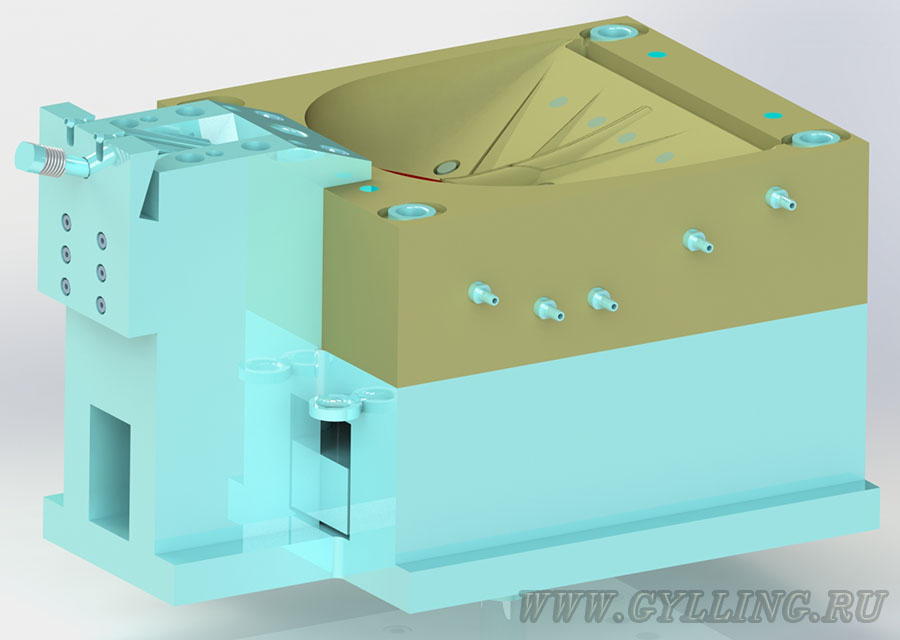

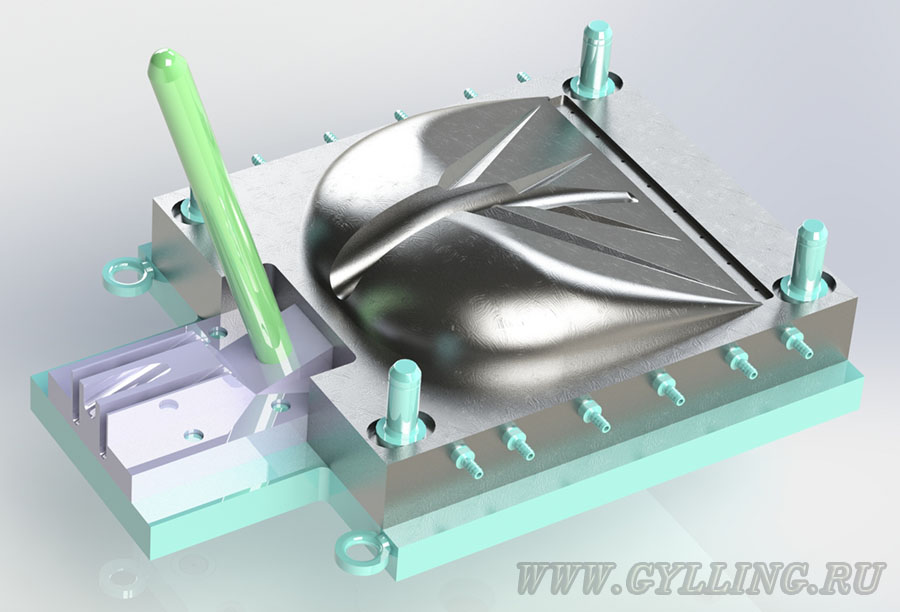

Прессформу под другую модель Татьяна Николаевна оперативно переработала. Вообще оснастка для лопат довольно примитивна. Кроме ползуна с охлаждаемым знаком под черенок там нет ничего особенного. Внимание стоит уделить лишь пружине для удержания ползуна в верхнем положении – не брать самопал. Пружина сядет, ползун опустится, пилон (на картинках внизу салатовая фаллообразная деталь) не попадет в отверстие ползуна. Дурной литейщик этого не увидит и сломает форму. Пружину лучше всего заказать по каталогу FCPK нужную из «зеленой» (самой слабой) серии. «Интос-сервис» из Петербурга Вам в помощь. Там вообще самые дешевые наборы блок форм и компонентов. Толкатели дешевле чем у других вообще чуть ли не в 10 раз и как правило есть на складе. Остальное приходится ждать от месяца до двух. По качеству же проблем не было. Следует помнить, что обычно толкатели поставляются с нулевым допуском по диаметру. Для отверстий под толкатели нужно запастись развертками с плюсом в 2-5 соток. Особо лихие могут рассверлить отверстие сверлом на 1 десятку больше, но это когда никто не смотрит… Пуансон и матрицу можно не калить, но толкатели желательно пустить в каленых втулках. Иначе через год работы все равно придется это делать уже как ремонт.

|

Прессформа в сборе. |

Прессформа в разрезе |

|

Подвижная часть без вставки под профиль. |

Неподвижная часть без вставки под профиль. |

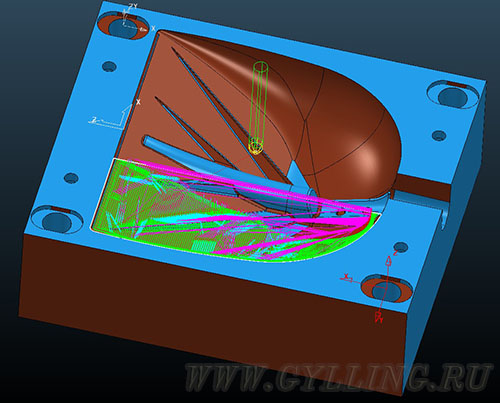

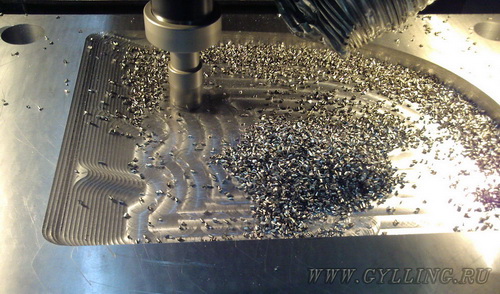

Для обжимки профиля штамп пришлось изменить. Однако обошлось без капитальных переделок.  Обрабатывались поверхности фрезами ISCAR. Основную массу выбирали пластинчатыми. Они могут обходиться без СОЖа. Конечно поливать СОЖем при обработке лучше, но чего не было того не было. Искаровские круглые пластинки могут выдерживать несколько часов работы, когда они изнашивались их поворачивали и продолжали обработку неизношенной поверхностью. Перестанов и привязка к другой системе координат – это для оператора не очень приятное занятие. Каждый раз нужно выравнивать заготовку по Х и привязываться центроискателем. Последовательность программ я указал, но координатчик ее слегка «оптимизировал». В результате фреза при перемещении въехала в неснятое «мясо» и мне пришлось заказывать новый инструмент. Стоил он около 400 уе. Поставлял инструмент «Мехмаш». Не очень быстро, но аккуратно и без ошибок. В остальном прошло без приключений.

Обрабатывались поверхности фрезами ISCAR. Основную массу выбирали пластинчатыми. Они могут обходиться без СОЖа. Конечно поливать СОЖем при обработке лучше, но чего не было того не было. Искаровские круглые пластинки могут выдерживать несколько часов работы, когда они изнашивались их поворачивали и продолжали обработку неизношенной поверхностью. Перестанов и привязка к другой системе координат – это для оператора не очень приятное занятие. Каждый раз нужно выравнивать заготовку по Х и привязываться центроискателем. Последовательность программ я указал, но координатчик ее слегка «оптимизировал». В результате фреза при перемещении въехала в неснятое «мясо» и мне пришлось заказывать новый инструмент. Стоил он около 400 уе. Поставлял инструмент «Мехмаш». Не очень быстро, но аккуратно и без ошибок. В остальном прошло без приключений.

|

Вид после отработки траектории |

Вид траектории в PowerMill. Активная система координат – красная. |

|

Черновая обработка «выборка» |

Сборка матрицы. «Самопальная» пружина. На заднем плане пуансон. |

Итоговый результат.

Достаточно прочная и легкая. Вес ковша в то время вообще рекордно мал – около 560 г. «Центроинструмент» стал продавать ее как «итальянскую» и назвал «Феличита». Прочностные характеристики зависят от применяемого пластика. На картинке, где по ковшу проезжает машина, лопата только из под станка, еще пластичная. Отлита она была из вторички, сделанной из бамперов с эластичными элементами. Это была ЕДИНСТВЕННАЯ такая партия. Дальше было намного хуже. Поэтому повторять не рекомендую.

|

|

Вот такой коллажик я когда то слепил. |

|

В «болотном» цвете. |

Стол координатно-расточного станка 24К40. |

Ковш с наклейкой «Феличита»

Ковш с наклейкой «Феличита»