БЛОГ ТУЛЬСКОГО ИНЖЕНЕРА

ЭЛЕКТРОНИКА,ПЛАСТИК,МЕТАЛЛООБРАБОТКА

Ручка лопаты эпизод 2

|

|

|

После изготовления первой модели лопаты, творчески содранной с американской Rugg Backsaver, прошло некоторое время. Комплектовалась она достаточно похожей на оригинал ручкой, которую я разрабатывал одновременно с лопатой. Прессформа для прежней ручки была достаточно проста. Однако простота и дешевизна оснастки и качество конечного продукта, как правило, вещи взаимоисключающие. Может быть, кто то и скажет, что все гениальное просто, но только не в этой жизни. Нужно что то более оригинальное. Менеджеры из «Центроинструмента» передали нам образец китайской ручки, который показался им интересным. Изящества в нем было мало, зато ощущение прочности и массивности присутствовало в избытке. Причем массивность была вполне объективной реальностью. Я прикинул время цикла и неизбежные проблемы с утяжками пластмассы. Получалось как то скверно. Цикл литья такого изделия прикидочно получался около 5 минут, с большим весом и убогим дизайном. Судя по отсутствию этой ручки на рынке, массово делать ее не стали по причине убыточности. К сожалению фото этого чуда выложить не могу, поскольку образец был безжалостно сгрызен собакой нашего конструктора прессформ Татьяны Николаевны.

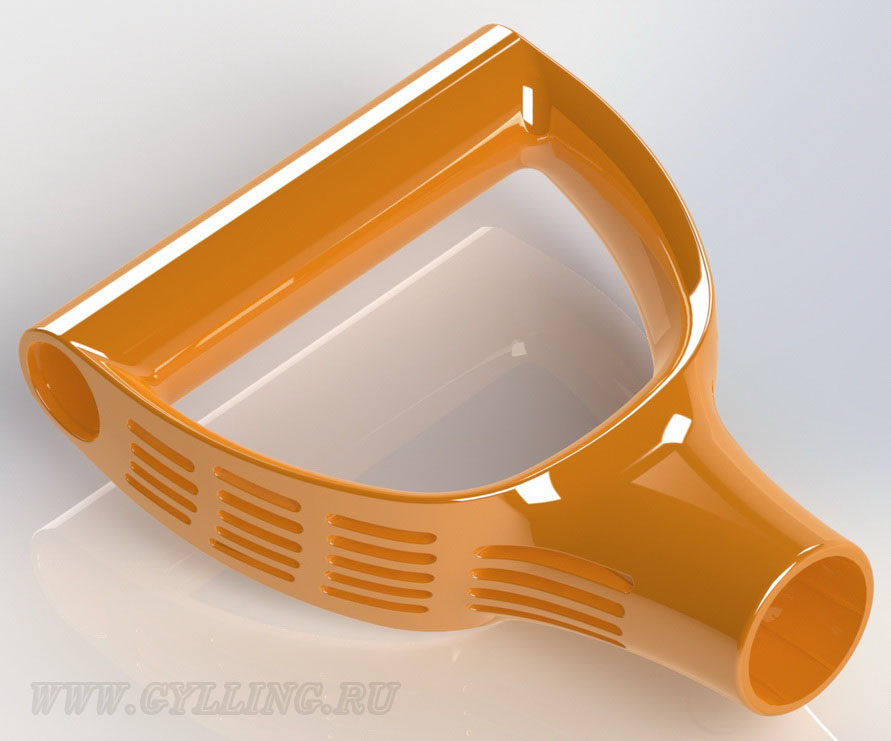

Нужно было разработать эстетичную ручку, которая бы создавала иллюзию массивности, была прочной и в то же время технологичной. После нескольких промежуточных вариантов мне удалось сделать именно такую модель. Проектирование изделий из пластмасс имеет свои особенности. Всегда нужно держать в голове, как будет работать прессформа. Соответственно, все поверхности, из которых будут извлекаться элементы оснастки должны иметь «угол съема» и не иметь «поднутрений», в противном случае либо заклинит прессформу, либо покорежит изделие. Также нужно избегать утолщений. Они неизбежно приведут к провалам поверхности в результате «усадок», а также к увеличению цикла производства. Это очень обширная тема для отдельной статьи. Для улучшения охлаждения массивных боковых частей я сделал фигурные выборки. Такие элементы должны подчиняться определенным принципам. Если сделать их хаотичными, то эстетическое восприятие изделия будет нарушено. На картинке видно, что щели начинаются и заканчиваются на окружностях вокруг цилиндрической части.

Диаметр отверстия под черенок рассчитывался на диаметр 32 мм, для компенсации отклонений внутри сделаны небольшие ребра. Крепление черенка мне показалось самым оптимальным сделать никелированным саморезом с широкой шляпкой. Боковые отверстия в ручке должны были закрываться вставками с логотипом «Центроинструмента». Осталось определиться с местом, куда будет впрыскиваться пластмасса. Делать обычный литник, который потом будет отрезать литейщик не хотелось. Лишняя операция, да еще и обрежет криво. У многих руки не из того места растут. К тому же, место для литника при классической схеме возможно только одно – с наружной части ручки. Здесь сразу три минуса:

- Обрезанный литник упрется «пользователю ручки» сразу в ладонь и если он плохо отрезан, то будет неприятно.

- При впрыске материала, горячая пластмасса пойдет вдоль тонких знаков, формирующих отверстие, давление быстро их отогнет, а в тонком контуре охлаждения знаков вода просто закипит, и знак забъется солями.

- Литник – это отход, его надо собирать и дробить.

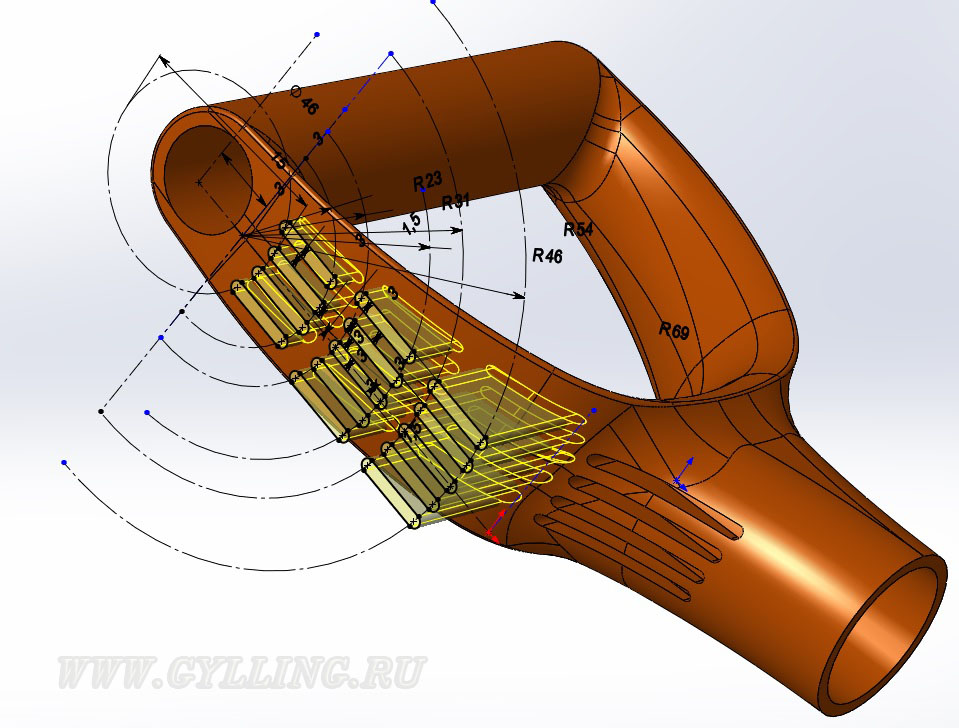

Поэтому самый правильный вариант – использовать горячеканальную систему впрыска с инжекторами HASCO. Точку заливки я выбрал сверяясь с расчетом заливки MPA (Moldflow Part Advisor). Очень ценная приблуда. В точности ее результатов я не раз убеждался. Позволяет избежать многих ошибок, исправлять которые потом, когда форма сделана, ой как тяжело. Получилось вот так.

|

Места вытеснения воздуха при заливке. |

Впрыск в наиболее массивную часть ручки. Потоки сходятся в перемычке на центральной части «хватательной» стороны. Посмотрим, куда пойдет воздух, вытесняемый массой из полости изделия. Области вдоль линии разъема и на границе вводимых знаков несущественны, поскольку воздух из них выйдет через микрощели. Если их не хватит, всегда можно сделать «выпары» - канавки для вывода воздуха глубиной до 0,03 мм. Воздух через них вытеснится, а пластмасса нет. Центральной областью (указана стрелкой) можно пренебречь, поскольку внутренняя полость все равно будет закрыта с обеих сторон заглушками.

Можно было бы просто продлить боковые знаки до встречи друг с другом, но небольшая потеря прочности на спае мне показалась большим злом, чем видовой дефект в месте, где его никто не увидит. В принципе, если кто захочет повторить эту конструкцию, может продлить знаки. Проблем от этого не будет.

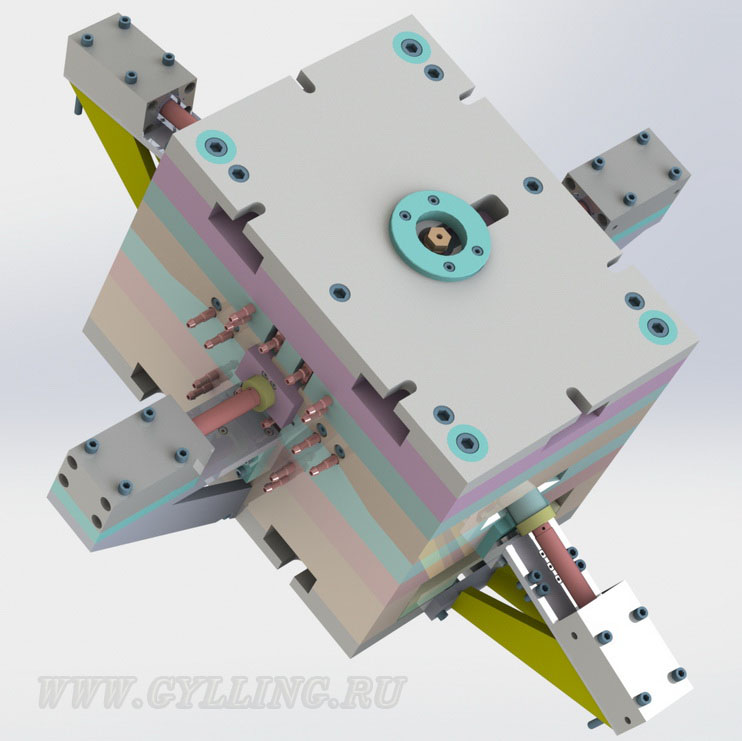

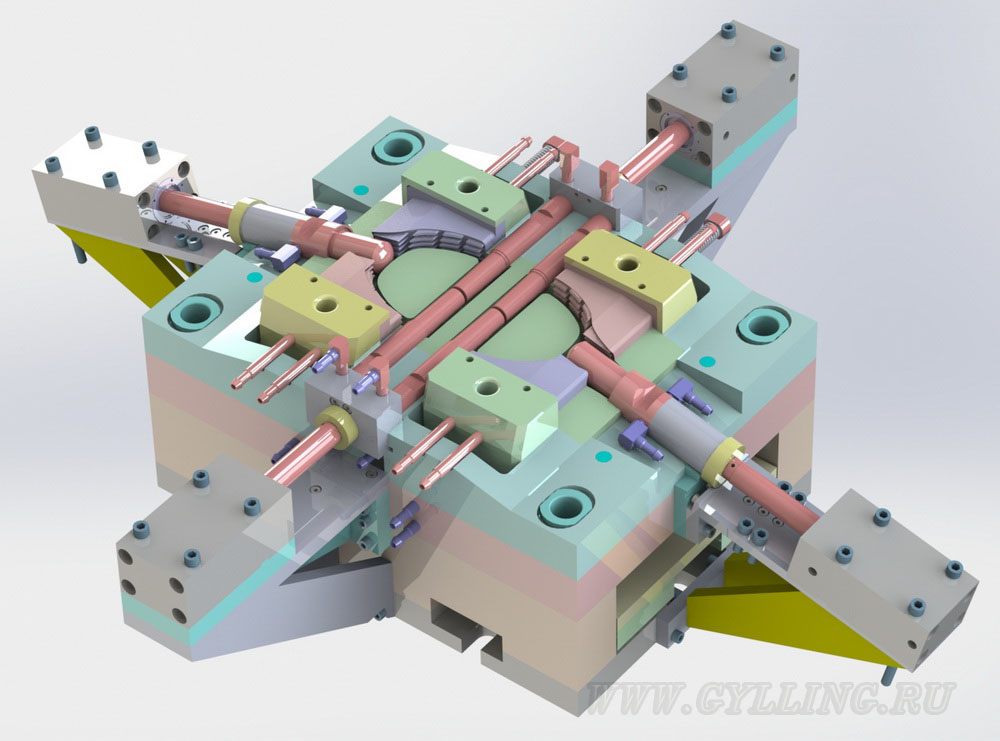

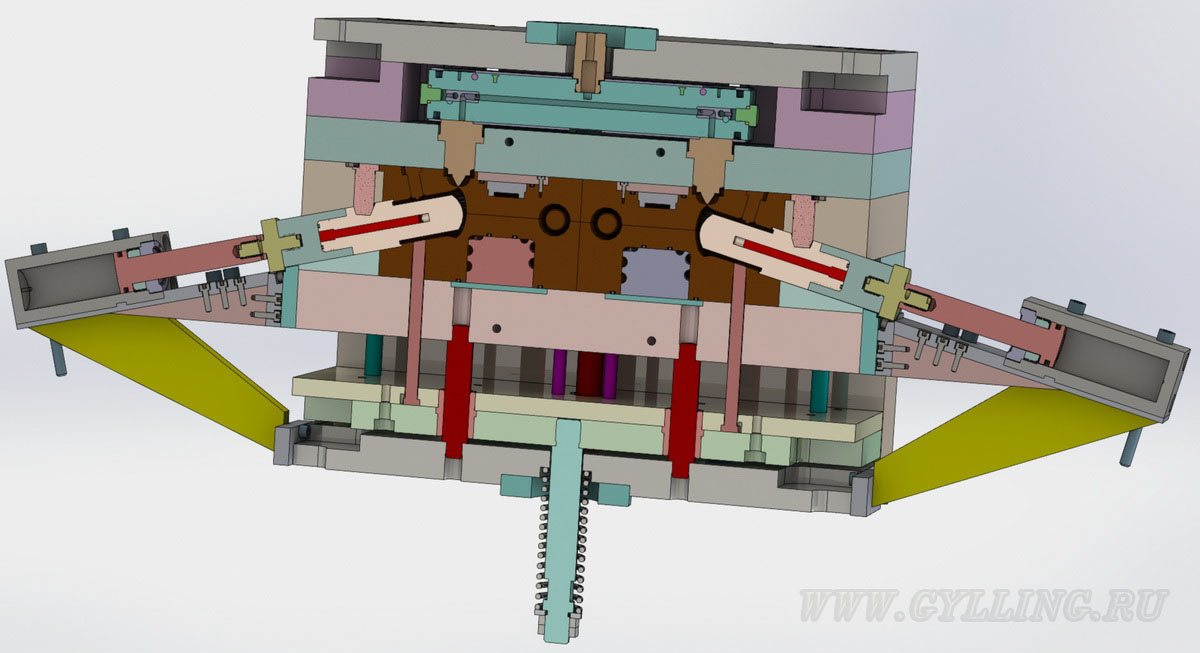

Вскоре «Центроинструмент» утвердил модель и даже финансировал половину затрат на прессформу. Я решил использовать набор стандартных плит и компонентов HASCO. Прессформу требовалось запихнуть в термопластавтомат ДЕ3334 Тираспольского завода, габариты были ограничены. Самых оптимальный вариант – использовать гидроцилиндры для ввода и вывода знаков. Гидроцилиндры из каталога HASCO вполне подошли.

|

Общий вид. |

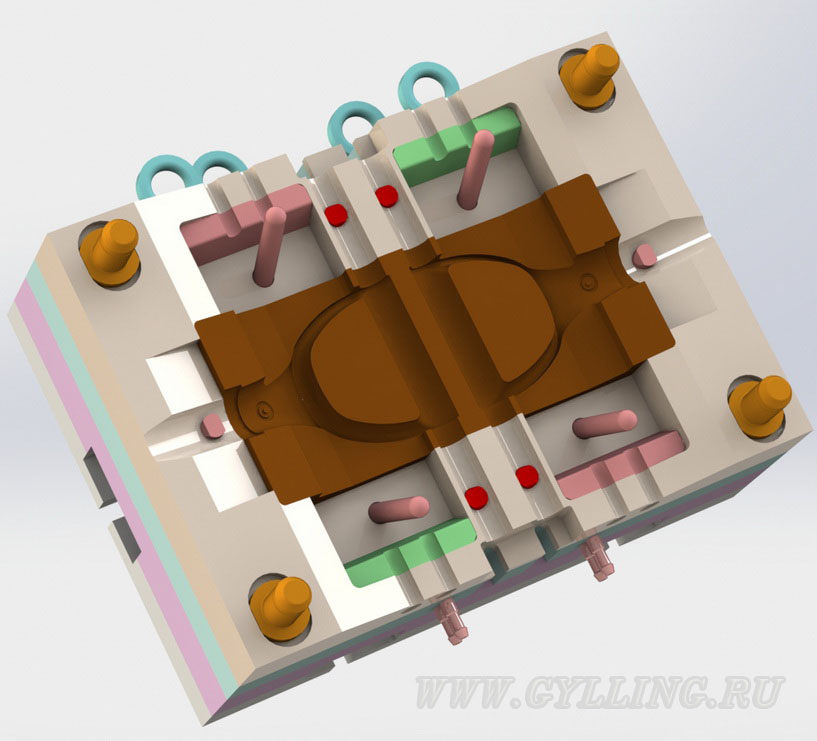

Подвижная часть. |

В подвижной части элементы, формирующие боковую поверхность, имеют малый ход и сделаны на классических ползунах.

|

Неподвижная часть. |

|

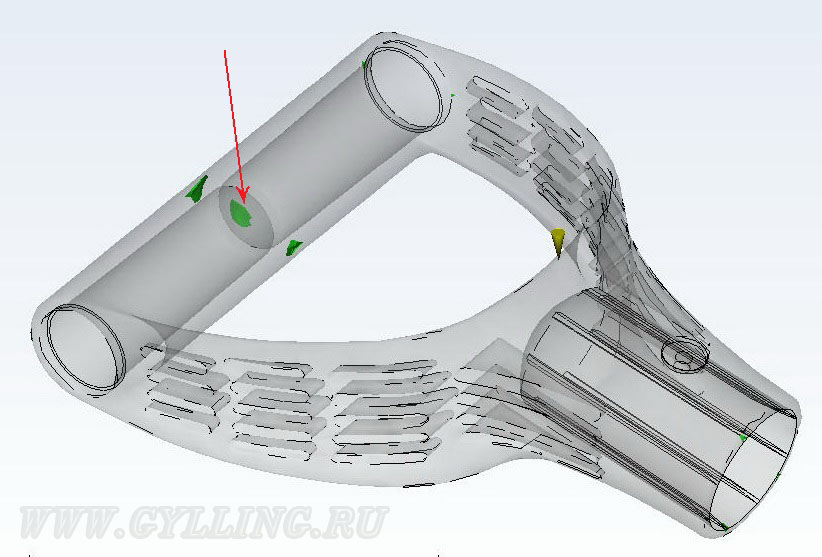

Выделяются 4 пилона ползунов. Также видны запирающие клинья знаков. Давление в гидроцилиндрах не может гарантированно удержать знаки в форме во время впрыска материала, поэтому их нужно механически фиксировать, чтобы знаки не выдавило наружу. Отдельно следует рассмотреть сами знаки. Все элементы, непосредственно контактирующие с поверхностью изделия должны охлаждаться. В противном случае производительность такой оснастки будет очень посредственной.

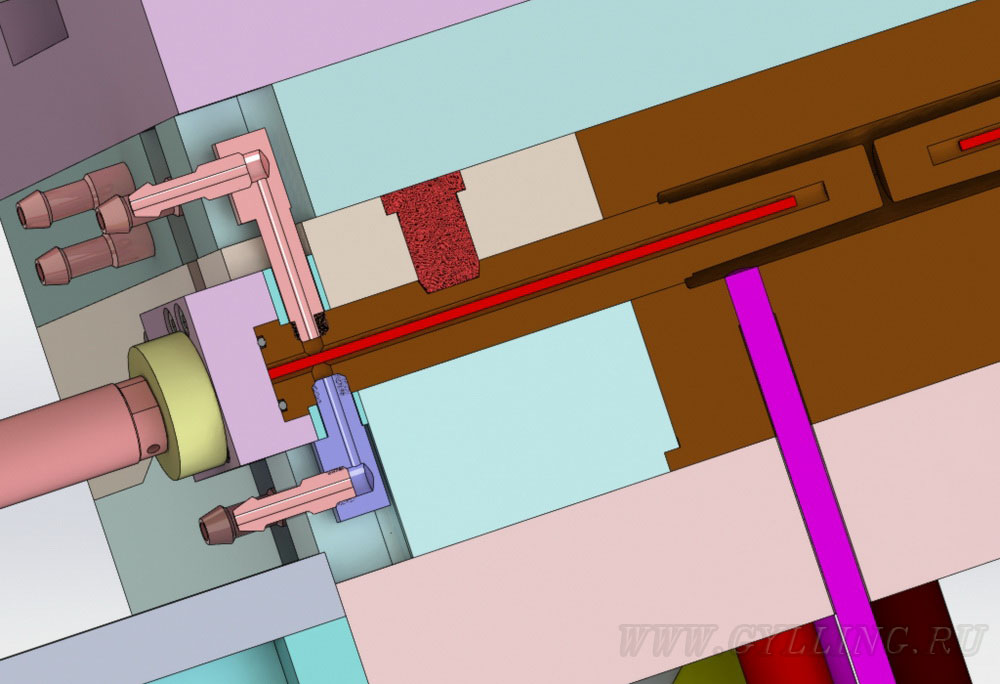

Так сделано охлаждение знаков в этой прессформе. Вода входит в один штуцер, проходит вдоль перегородки по знаку и выходит в другой штуцер.

Так же сделано и в знаках, оформляющих гнездо под черенок. Сверху видна горячеканальная система в разрезе (сами инжекторы изображены не в размер и схематически). На разрезе видны спиральные вставки для улучшения охлаждения в полуформах подвижной части. Возврат плиты выталкивателей производится пружиной на хвостовике. Плита выталкивателей движется по колонкам, одновременно выполняющими роль опор между опорной плитой и плитой крепления.

|

|

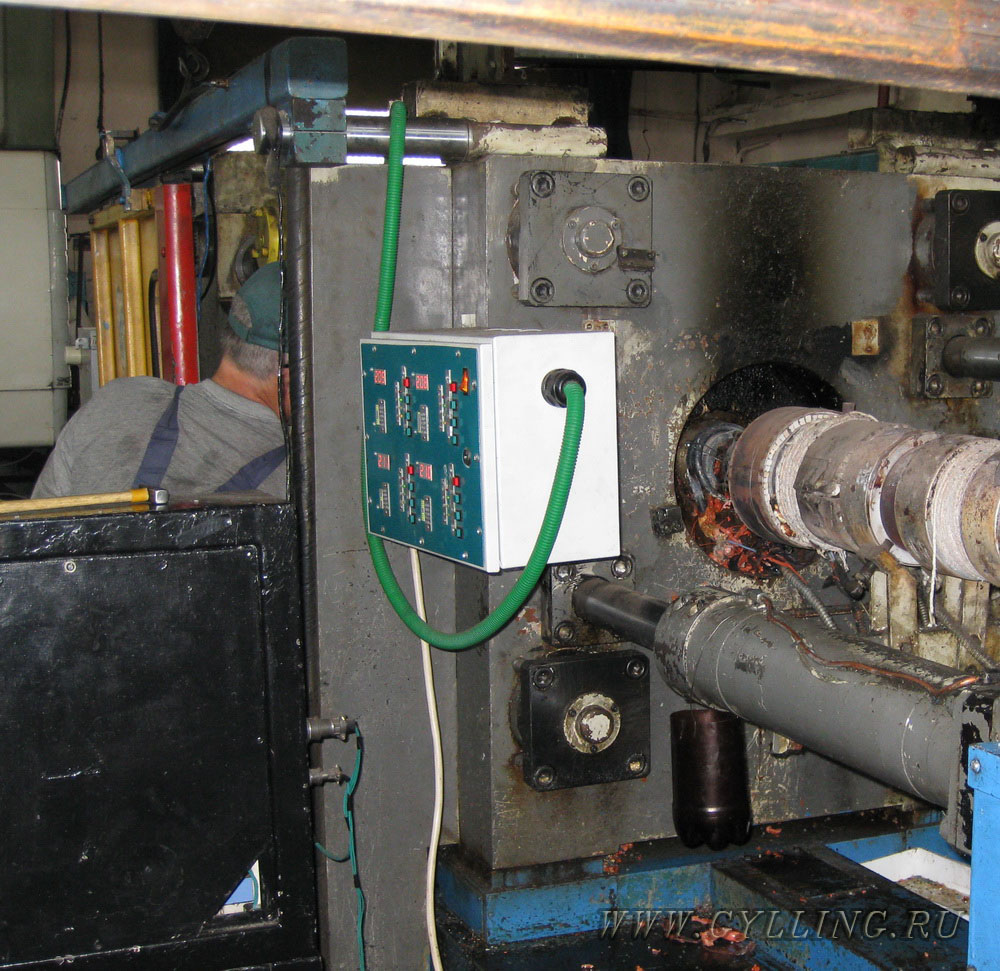

В чем особенность такой компоновки? Нужно исключить возможность срабатывания выталкивателей при невыведенных знаках и смыкания при невведенных знаках. Для этого на каждом гидроцилиндре были установлены по 2 датчика, регистрирующих введенное и выведенное положение знаков. Все сигналы сводились на плату приводящую все сигналы к виду «все знаки введены – все знаки выведены».

На фото - плата контроля датчиков и преобразования суммарного сигнала для контроллера. 4 канала "введено" 4 канала "выведено" 1 канал "плита выталкивателя" Датчики - китайские LM8-3002PA были заказаны в фирме ООО "Делекс Групп" |

Датчиком дополнительно контролировалось положение плиты выталкивателей. Это пришлось сделать из-за одного курьеза: заклинило золотник в гидроклапане привода выталкивателей термопластавтомата. При размыкании формы одновременно пошли вперед выталкиватели и выломали часть знаков. Пришлось несколько дней все восстанавливать. На всякий случай я решил предусмотреть возможность подобного «глюка» и добавил в программу управления термопластавтоматом контроль положения этой плиты. В принципе, можно привязать подобную форму и к современным термопластавтоматам. В их гидравлике уже предусмотрены гидравлические узлы управления знаками. Иногда даже несколькими группами знаков. Сделать привязку под входы их контроллеров элементарно просто. Главное – иметь четкое представление о том, что делаешь, чтобы не сломать прессформу.

Вот что получилось в итоге:

|

|

Сейчас эта форма уже сильно изношена, да и уровень производства там, где это делалось изрядно упал, однако конструкция получилась интересная.

|

Счетверенный терморегулятор GT15. Разработанный мной специально для горячеканальных систем. |

Главный механик Кутанов С.Б. (слева) и наладчик Попков И.Л. производят наладку прессформы ручки. |

Термопластавтомат ДЕ3334 с системой управления моей разработки и модифицированной Кутановым С.Б. гидравликой для работы с гидроцилиндрами на прессформе.

Видео работы прессформы.