БЛОГ ТУЛЬСКОГО ИНЖЕНЕРА

ЭЛЕКТРОНИКА,ПЛАСТИК,МЕТАЛЛООБРАБОТКА

Кокили и пример программирования в PowerMill

Кокиль. Очень забавное слово. Как это звучит в множественном числе? Мне ближе «кокили», кто то говорит «кокиля». Суть от этого не меняется. Кокиль – стальная форма для металлического литья. Обычно в кокили заливают медь, бронзу, латунь, алюминий. Как правило это разборные формы. Иногда кокиль состоит из одной половинки, а изделие извлекается путем переворачивания. Перед началом литья кокиль футеруют – покрывают защитной теплоизоляционной краской и периодически подновляют футеровку. В противном случае деталь может намертво прилипнуть. Обычно кокильное литье применяется для минимизации последующей станочной обработки изделия. Зачем переводить кучу цветмета в стружку? Проще отлить нечто похожее с положительными припусками, а затем слегка обточить. Все равно в таком производстве без плавильной печи не обойдешься. Более продвинутый вариант такой технологии – литьевая машина для металла. Чем то напоминает старинный термопластавтомат, когда вместо шнека применялся плунжер. Литье производится в специальную прессформу, это уже не совсем кокиль. Вот как используется комплект кокилей, которые я делал:

|

Два разъемных кокиля. Один с круглой головкой изделия, другой с квадратной. |

Лишнее отпиливается ленточной пилой с подачей СОЖ. |

|

|

После обработки. |

Чем мне нравятся кокили? А тем, что это замечательная возможность получить быстрый результат. За несколько часов легко по чертежам построить модель, подобрать инструмент и написать программы обработки. Дальше остается только приглядывать за тем, как идет процесс изготовления в цеху. Приятнее только надписи на формообразующих делать. Но об этом в следующий раз.

Обычно кокили делаются из жаропрочных марок стали. Это нужно для максимального ресурса оснастки – до 10000 отливок. Проблема в сложности обработки подобных сталей. Фреза в таком материале вязнет, часто создает «наклеп», перегревается, режущие кромки тупятся, в результате имеем сломанную фрезу. Не связывайтесь с этой гадостью! Нержавейка из той же оперы. Если уж пришлось (по работе), то сразу нужно заказывать специальные пластины или фрезы. Поливать область обработки СОЖем также придется нещадно. Скорость реза – минимальная. Чтобы не создавать себе лишний геморрой, берите обыкновенную 40Х. Режется чудесно, фрезы «стоят» долго. Ресурс такого кокиля будет поменьше, но стоимость будет ниже, и следующий закажут побыстрее. А программы уже есть и снова наступит счастье. В отличие от прессформ, допуск в несколько десяток на формообразующую кокиля – обычное дело. Простой кокиль можно сделать на обрабатывающем центре за одну смену. Особенно когда оператор заинтересован не тянуть кота за хвост.

Дальнейшее может быть интересно для тех, кто начинает осваивать программирование для обрабатывающих центров. Пример программ обработки для одностороннего кокиля с использованием фрез ISCAR. Деталь из стали 40Х без закалки:

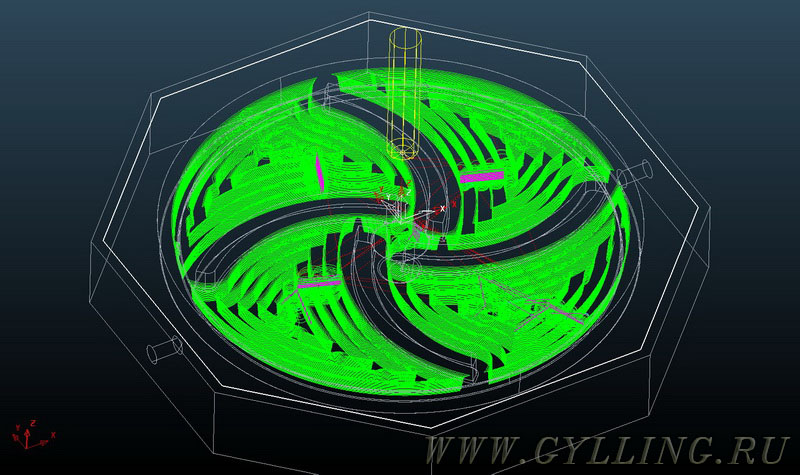

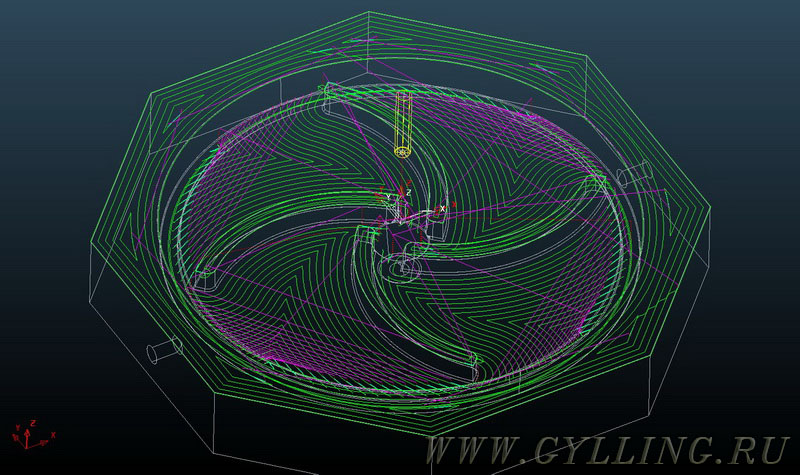

1. Фрезой диаметром 32 мм с круглыми пластинами 5мм выбираем «мясо». Припуск 0.3мм, траектория черновая выборка. Шаг 15мм, шаг по Z 1мм. Почему так мало? Если поставить больше, нагрузка на фрезу возрастет, начнет немного дробить, жесткость системы фреза – шпиндель не идеальна. Получим быстрый износ и выход пластинок из строя. А так – режет как по маслу. Быстро и тихо. Съем 0.1 мм на зуб, подача 478 мм/мин, время отработки траектории 9 часов 42 минуты, время реза 9 часов 9 минут. Особо отмечу соотношение времени траектории ко времени реза. Чем ближе эти значения, тем оптимальнее программирование. Нужно стараться сделать время холостых перемещений как можно меньше. Никогда не забываем, что пока шпиндель бестолку носится по воздуху, рабочее время уходит в никуда. А время надо ценить. Не злоупотребляем «безопасными» (с подъемом фрезы на «безопасную» высоту)переходами со слоя на слой.

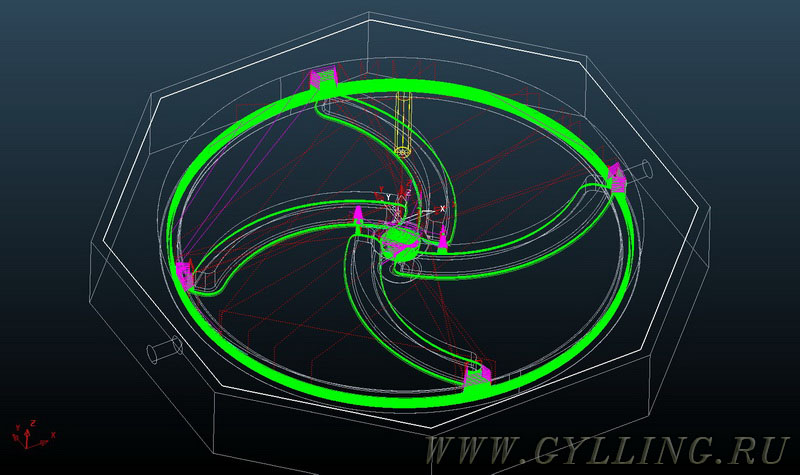

2. Фрезой на 16мм, состоящей из трубчатого держателя и твердосплавной головки со скруглением 0.4мм выбираем там, куда не смогла забраться предыдущая фреза. Для этого ставим галочку в пункте «доработка», предыдущая траектория №1, ищем материал толще 0.1мм, шаг 7мм, шаг по Z 0.7мм. Шаг везде чуть меньше половины фрезы. Так мы избегаем встречного направления реза, везде используем только попутный. Встречный рез, когда фреза движется в направлении движения режущей кромки, чреват задирами, «зарезами» за счет изгиба фрезы и мерзким звуком. Получилось такое:

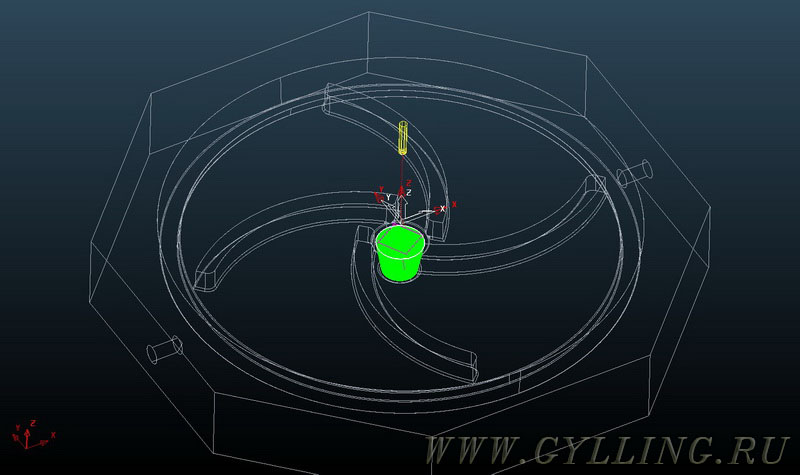

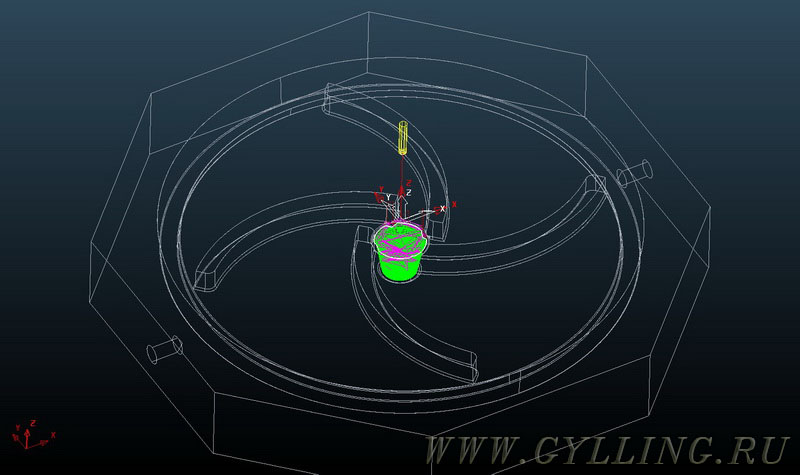

3. Осталось выбрать металл в самом глубоком месте – середине изделия. Для этого воспользуемся составной фрезой диаметром 8мм со скруглениями радиусом 1мм. Подбор фрез определяется обрабатываемым изделием. Фреза должна быть немного меньше выбираемых полостей. Если взять слишком маленькую фрезу, то обработка затянется, а фрез понадобится больше. Припуск оставляем тот же. Границу обработки создадим по обрабатываемым поверхностям. Отметим, что это доработка 2 траектории.

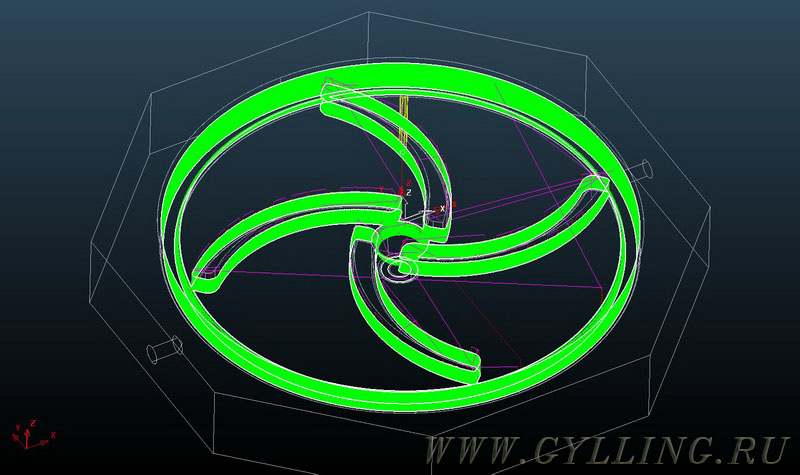

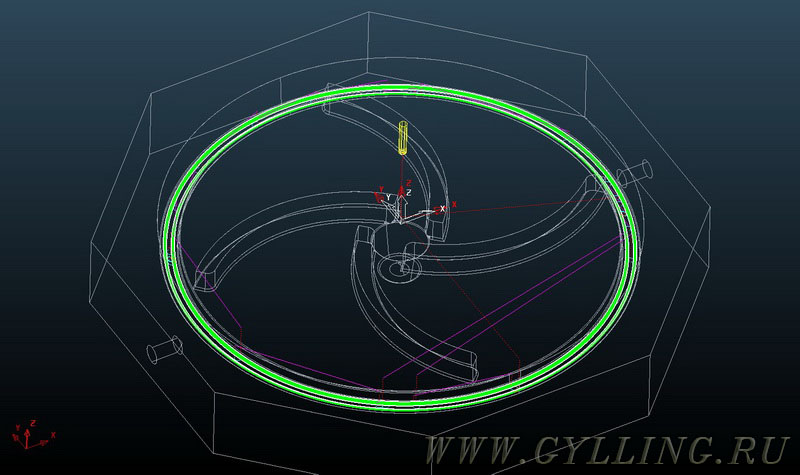

4. Теперь настала пора чистовой обработки. Берем сферическую фрезу диаметром 8 мм. Обрабатывать будем только боковые поверхности, ибо для плоскостей сферические фрезы не оптимальны. В глубину центральной впадины мы этой фрезой не полезем, поскольку это потребует установки фрезы в цангу с большим вылетом, а значит в процессе обработки фреза будет сильно изгибаться, и придется использовать не оптимальные режимы реза. Стоит ли это делать из за небольшого участка? Очевидно нет. Глубину ограничим перезадав размер заготовки глубиной по Z в 36 мм. Выберем чистовую траекторию «Оптимизированная Z». Границы создадим, выбрав все боковые поверхности.

5. Пришло время чистовой обработки плоскостей. Фрезу возьмем такую же как во второй траектории. Стратегия «Плоскости смещением». Границы здесь не нужны.

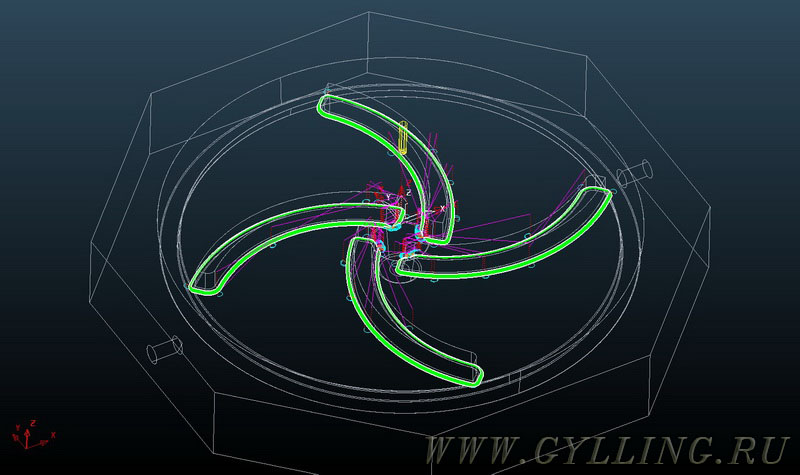

6. Остается доработать скругленные участки в разных местах. Фрезу возьмем как в 3 траектории. Поскольку глубины разные, программу лучше разбить на несколько частей, для каждой устанавливая нужный вылет фрезы. Границы создадим в каждом случае отдельные для каждой группы поверхностей. Начнем с чистовой обработки глубокой выемки в центре. Стратегия «Оптимизированная Z».

7. Зачистим скругления вдоль кольца. Чтобы избежать переходов, выберем стратегию «3D смещением».

8. Зачистим скругления вокруг «лопастей». Стратегия «Оптимизированная Z».

Вот и все. Кокиль готов. Время обработки 45 часов и 25 минут. На мой взгляд PowerMill наиболее удобная система для создания программ для обрабатывающих центров. Конечно каждому проще работать в том, на чем он умеет. Могу лишь сказать, что ни разу не было проблем по вине программы. Слесари даже избаловались, поскольку в формообразующей для них осталось лишь слегка отполировать поверхность. Тут есть одна особенность, которую многие почему то игнорируют, создавая слесарю лишнюю работу.

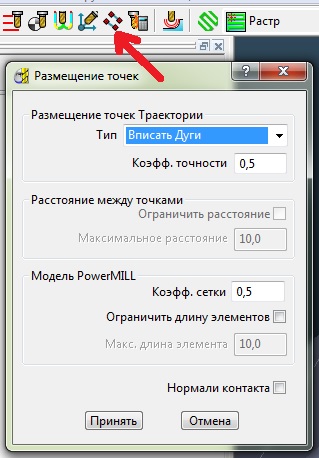

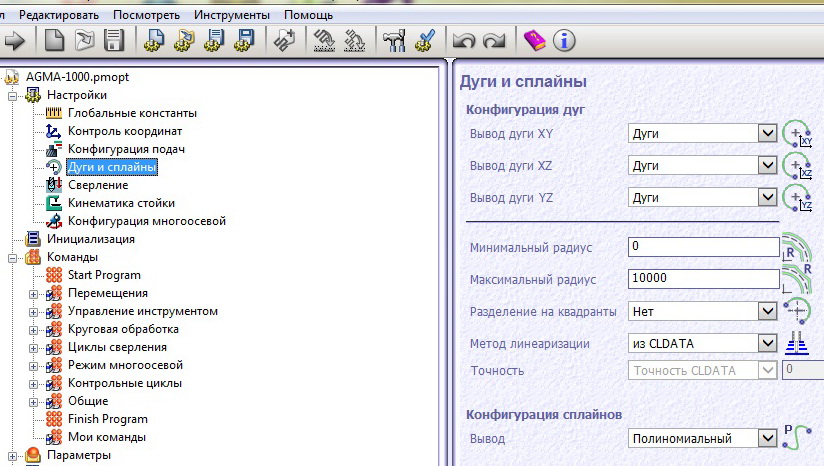

Для обработки изогнутых поверхностей, нужно помнить эту настройку. Иначе получим огромную программу, где изгиб выстраивается из линий в пределах точности. Изделие тоже будет слегка «граненым». Программа должна для таких поверхностей использовать интерполяцию, а не линеаризацию. В постпроцессоре я тоже внес соответствующие настройки.

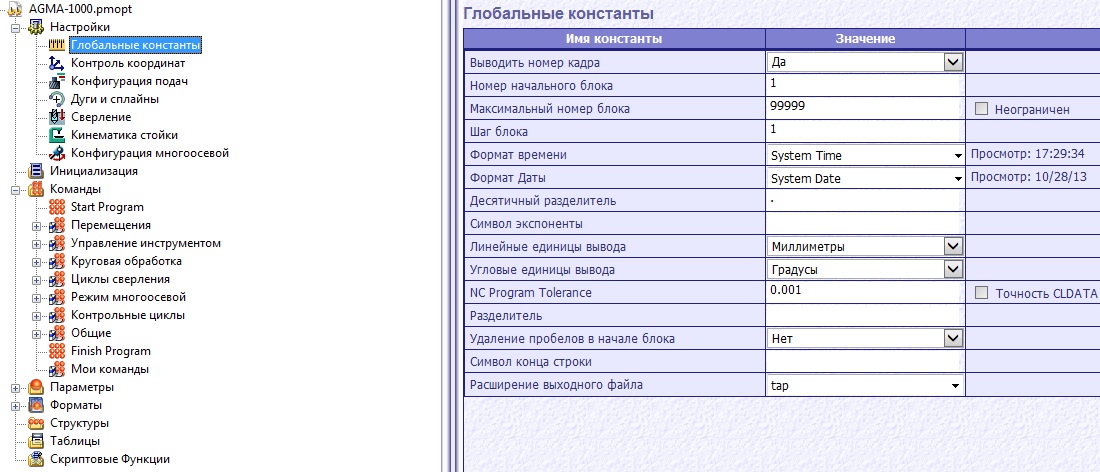

Чтобы оператору было проще ловить кадр при запуске программы после остановки, нумерацию кадров программы лучше делать через 1, а не через 10, как по умолчанию. Все равно никто ничего отдельно вставлять и дописывать не будет. Делается это в постпроцессоре.

Любые манипуляции с постпроцессором имеют целью «допиливание» его под свои нужды. В общем случае - можно взять типовой для имеющейся стойки управления. Работать тоже будет. В данном случае использована программа PMPost. Все подробности здесь разжевывать я не стал, поскольку материал получился бы на целую книгу. Однако надеюсь, что это будет кому нибудь полезно.

Заготовка готова к токарной обработке.

Заготовка готова к токарной обработке.