БЛОГ ТУЛЬСКОГО ИНЖЕНЕРА

ЭЛЕКТРОНИКА,ПЛАСТИК,МЕТАЛЛООБРАБОТКА

Восстановление термопластавтоматов

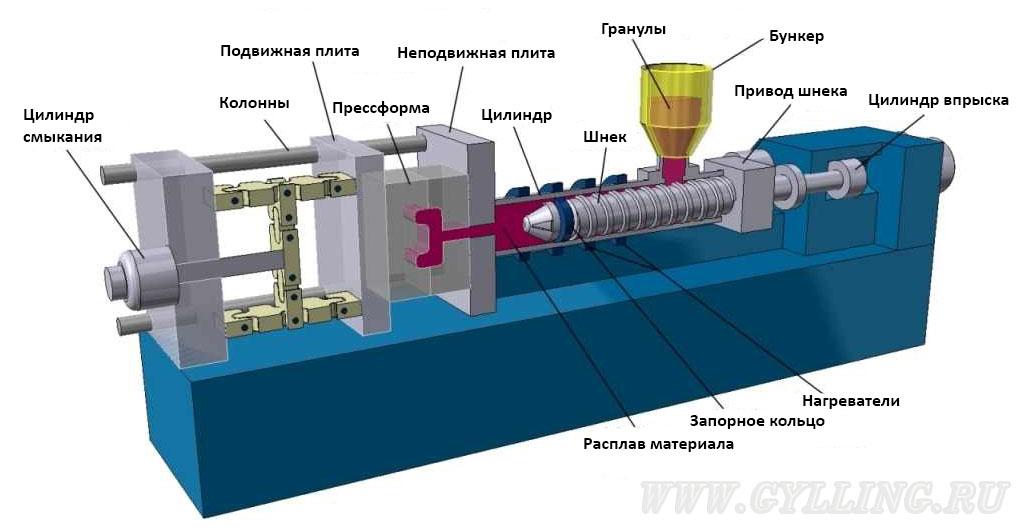

Термопластавтомат это то, что делает основную массу пластмассовых деталей. Принцип действия на первый взгляд весьма прост. Возьмем гидравлический пресс, положим набок, снизу сделаем дырку. Закрепим в пресс прессформу. К дырке подведем механизм, напоминающий гибрид мясорубки и шприца. Зажмем прессом форму, чтобы давлением при заливке не разжало, подведем механизм впрыска и загоним в форму расплавленную пластмассу под давлением. Дождемся, когда пластмасса остынет, разомкнем прессформу, вытолкнем готовую детальку и все по новой. Это очень упрощенная модель.

Термопластавтоматы (ТПА) бывают разные.

|

От маленьких настольных |

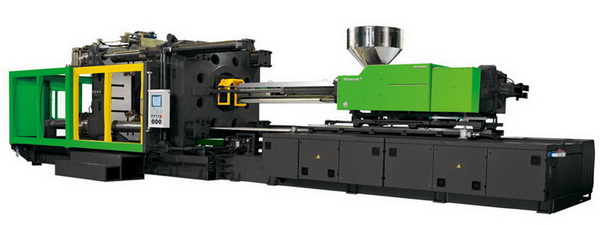

до очень больших. |

Отличаются они и конструкцией узла смыкания. В механике гидравлического пресса используются как правило две основные схемы: коленно- рычажная и с непосредственным гидравлическим цилиндром. Коленно-рычажная получила наибольшее распространение. Наибольшее запирающее усилие нужно именно в стадии полностью закрытой прессформы. Свободные ходы особых усилий не требуют. Поэтому такая схема позволяет обеспечить требуемые характеристики пресса при помощи относительно небольшого гидроцилиндра. Конечно система рычагов должна быть изготовлена с достаточно высокой точностью. Необходим либо подвод централизованной смазки к шарнирам, либо регулярное их обслуживание механиком. Иначе случится поломка пальцев шарниров (в основном бывает на ДЕ Хмельницкого завода) или быстрый износ, превращающий нормальный станок за пару лет в «шайтан-арбу».

|

Узел централизованной смазки |

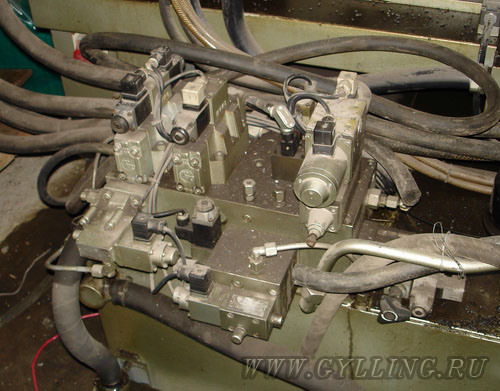

Гидроблок управления ТПА «BM Biraghi» |

|

Подвижная плита ТПА «BM Biraghi» |

Гидроблок управления ТПА «Д3136» |

Конструкции с гидроцилиндром радуют разнообразием схем. Для подвода – отвода плиты не нужно большого усилия, зато очень желательна высокая скорость перемещения. Когда форма почти закрыта, уже наоборот, важно усилие смыкания. Поэтому здесь используются варианты, когда перемещение делается узким гидроцилиндром с большим ходом, потом узлы фиксируются между собой и дожим делается уже специальным гидроцилиндром (Kuasy630,1400,1700,ДБ-3136, Прогресс, Урал, Маяк) или даже несколькими цилиндрами с большой площадью и усилием (Kuasy 5000). Разумеется все процессы работы должны контролироваться и управляться электронной системой. Причем у каждой модели термопластавтоматов свой тип блоков управления.

Конечно, если есть много денег на организацию производства, можно просто купить однотипные ТПА (термопластавтоматы) и особо не заморачиваться. Только оборудование это не престижная иномарка или украшения. Оно должно приносить деньги, а не высасывать их из кармана. Следовательно, затраты на станки должны быть адекватны. Нет смысла покупать навороченный Demag за поллимона баксов и лить на нем снеговую лопату, наивно надеясь где то в следующей жизни получить прибыль. Несомненно и для дорогих ТПА есть свое применение, но только там, где их высокие характеристики реально нужны и оправдывают цену. (скоростное литье крупных тонкостенных изделий) В большинстве же случаев вполне достаточен китаец или термопластавтомат времен СССР с неубитой механикой. Они еще остались. В начале двухтысячных их было еще больше. Если изделие не супертонкостенное и не обладает экстремально длинным литьевым путем (соотношение пути от точки впрыска до самого отдаленной от нее точки изделия к толщине стенки), то старый ТПА (в хорошем состоянии) отольет его ничуть не хуже современного станка. Если не видно разницы – зачем платить больше? Здесь более важна прессформа, чем термопластавтомат. Часто случается, что неграмотность конструктора пытаются скомпенсировать характеристиками ТПА. Но это уже другая тема.

Самая ненадежная и проблемная часть старого оборудования – электрошкафы и блоки управления. Причем, если станок долго простаивал, именно электронику наш народ растаскивал в первую очередь. Разумного объяснения этому нет, многократно виденный мной факт. В большинстве случаев сам ТПА был практически не изношенным и все остальное - целым.

Идея разрабатывать свою систему появилась по причине банальной лени – ремонтировать постоянно сбоящий хлам занятие не из приятных. Особенно напрягал поиск сдохших микросхем на куче плат в стойках. Схемотехника первых серийных микропроцессорных систем вообще извращенная. Чего стоит зачем-то прикрученный булевый вычислитель в процессорной плате МИКРОДАТа! Похоже люди тогда просто не знали, что процессор может выполнять несколько потоков вычислений, а входные сигналы можно фильтровать программно. Образчики типа МИКРО-902 вообще опасны. Когда зимой открыли ворота в цех, термопластавтомат с этим «шедевром» стал выполнять разные движения сам по себе, хорошо хоть никого не покалечил.

Начал я с терморегуляторов. Следующим шагом была замена процессорных плат в МИКРОДАТе. В результате пришел к выводу, что самый правильный вариант – монтировать полностью свою систему. Можно купить малоизношенный станок с разграбленной электрикой, почти по цене металлолома, а через месяц-другой он полноценно работает. Очень выгодный вариант.

|

|

|

Блок управления должен соответствовать следующим требованиям:

- Высокая надежность. (Заниматься ремонтами лень. Проще заложить избыточность в характеристиках элементов, разница в цене не так уж и велика.)

- Все входные и выходные сигналы должны индицироваться светодиодами. (любой отказавший датчик или кнопка сразу видны)

- Однотипность в интерфейсе и интуитивная простота управления. (Станки могут быть разных типов и марок, литейщикам и наладчикам не нужно думать, что то изучать и разбираться. Квалификация рабочих год от года падает. Инструкцию больше нескольких страниц никто читать не будет.)

- Причина отказа любой операции должна индицироваться. (чтобы не доставали с вопросами, типа: почему я жму на кнопку, а оно не двигается?)

- Гальваническая развязка от контроллера входов и выходов. (иначе сбои неизбежны)

- Самовосстанавливающаяся защита выходов от перегрузки. (кому охота чинить выходную плату каждый раз, когда криворукий наладчик повозился с гидравликой?)

- Модульный принцип построения. (ТПА все сильно отличаются, под каждый разрабатывать специальные платы нет смысла, разработка программы тоже проще, модуль обслуживается своим куском кода)

- Вандалоустойчивость. (Рабочие имеют гнусную привычку заливать панели маслом, иногда даже чаем, бросать на них ключи, ходить ногами. Иногда я удивлялся, в какой грязи мои разработки продолжали исправно работать. Уретановое покрытие Gramolin для печатных плат - вещь полезная.)

- Безопасность. (все блокировки должны быть надежны)

- Все функции исходного ТПА должны поддерживаться или даже быть расширены. (Смысла восстанавливать станок по принципу «чтобы хоть как то работал» нет никакого, это не механическая клизма, а серьезное оборудование.)

Так я переделал все имевшиеся ТПА по месту работы, причем за счет купленных ТПА без электроники был увеличен вдвое и частично сменен станочный парк. Были модернизированы за год с небольшим все 14 станков фирмы РБМ. (CZ371-160)( В последнее время половина из них заменена на корейские по причине механического износа. За 10 лет мне пришлось только пару раз делать мелкие ремонты.) Почти полностью переделаны ТПА в «Пластдизайне», частично «ТПЗ-сервис», «Полипласт» (2 ТПА «BM Biraghi linea horizon»), Бегичевский филиал ТОЗ. Единичные экземпляры по другим фирмам.

Вытаскивание ТПА с заброшенного завода.

Вытаскивание ТПА с заброшенного завода. Восстановленный станок льет лопаты.

Восстановленный станок льет лопаты.