БЛОГ ТУЛЬСКОГО ИНЖЕНЕРА

ЭЛЕКТРОНИКА,ПЛАСТИК,МЕТАЛЛООБРАБОТКА

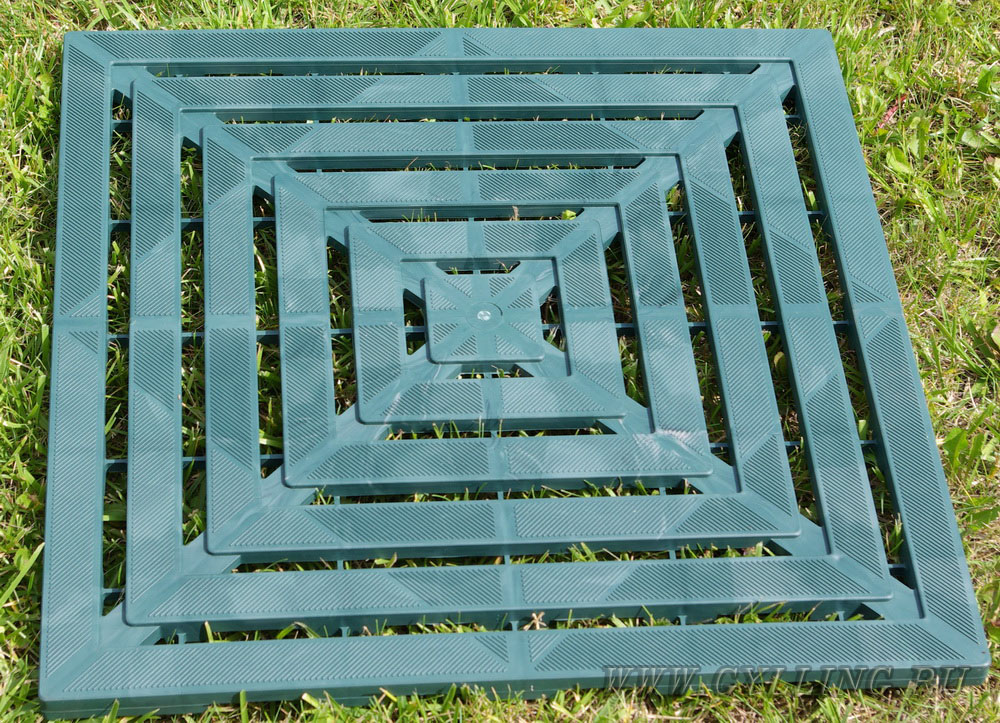

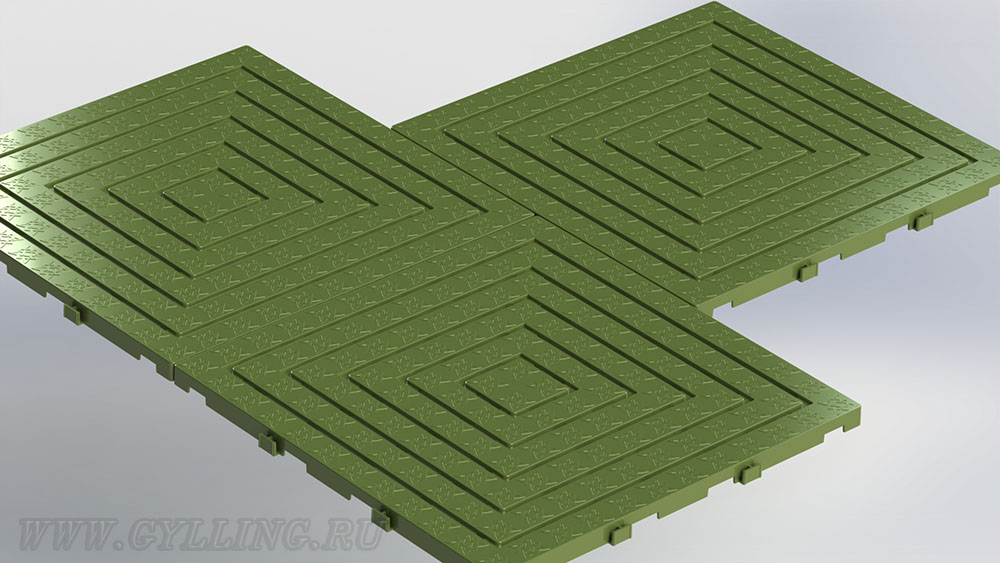

Плитка дачная

Продолжая славные традиции реверс-инжиниринга, а по нашему передера, дело дошло и до пластмассовой плитки. Вещь кстати довольно забавная. Хотя и имеет достаточно ограниченное применение. Для постоянного употребления я бы все таки сделал нормальные дорожки по всем правилам. А именно, на бетонную основу положил бы каменную плитку и сделал бы каменную отбортовку. Возможны варианты, но технология уходящая корнями в седую древность лично мне кажется гораздо эстетичнее и правильнее. Пластмассовую плитка хороша в тех случаях, когда надо быстро накидать дорожки на травку, что нибудь отпраздновать, а потом все это безобразие быстро убрать. Пластик, положенный на не очень ровную поверхность, да еще по которому ходят долго не протянет. Если же его оставить на зиму, то будет совсем весело. Однако потребности всякие бывают, почему бы и нет? Как и в случае с "кладбищенским " забором, прототипом послужило изделие израильской фирмы "Keter".

|

мой вариант |

Изделие от Keter |

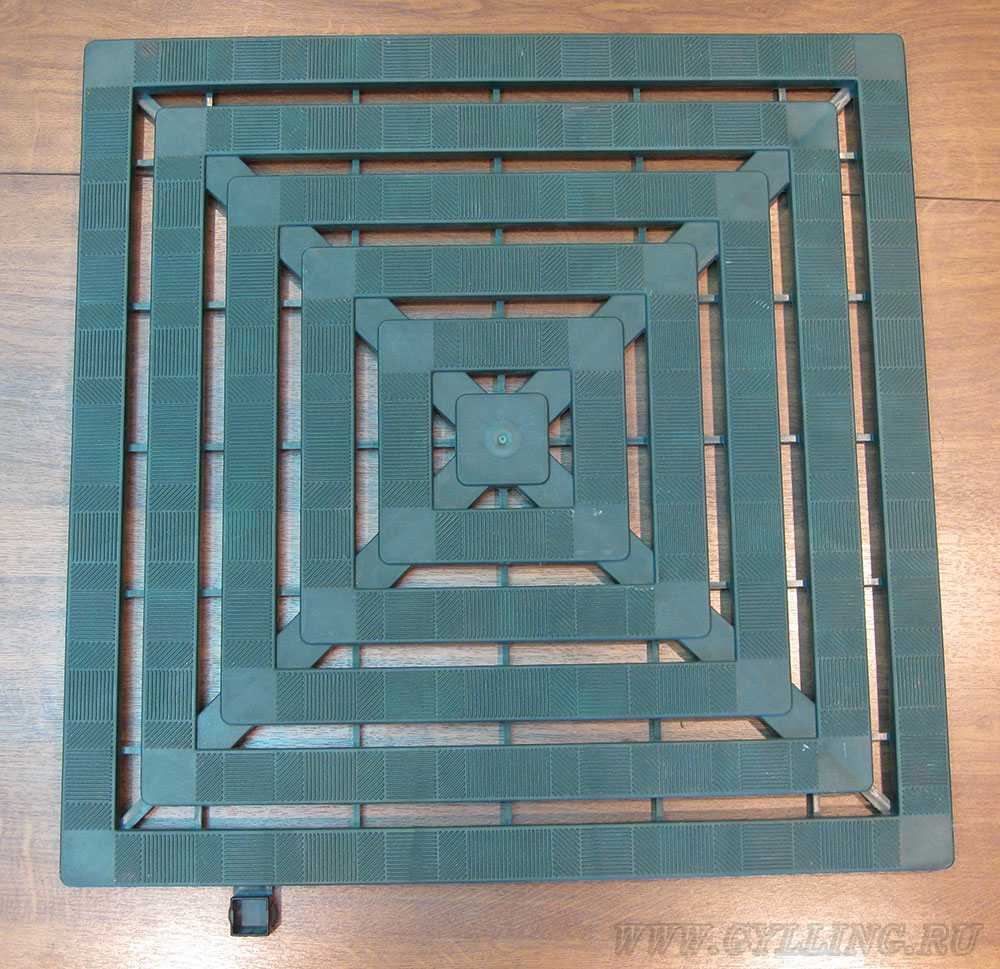

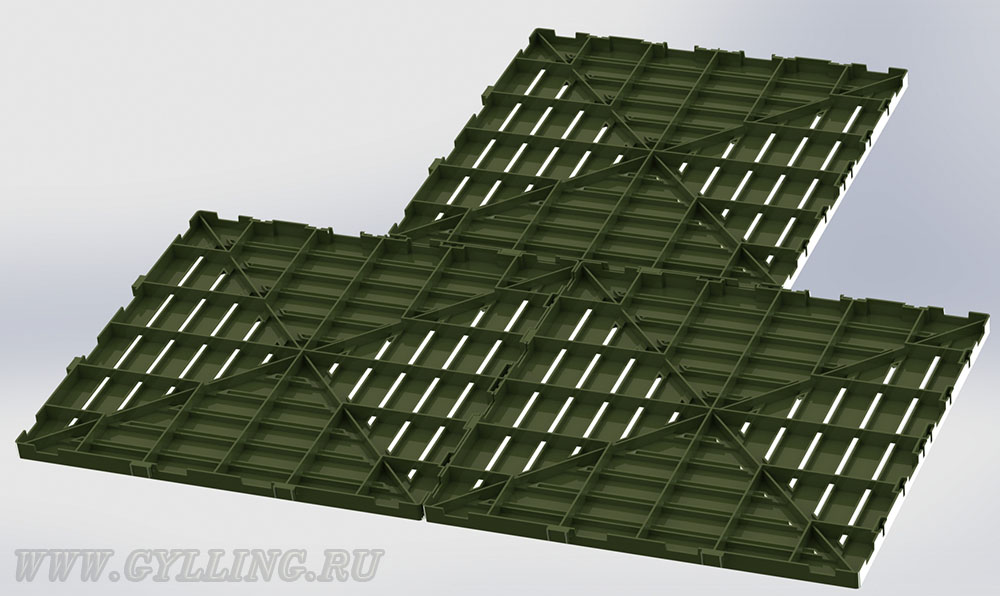

Отличия некоторые все же есть. Во превых размер оригинала 50 на 50 сантиметров. Мой вариант несколько больше около 57 на 57. Откуда такие цифры? От фонаря. Абсолютно. Просто так взял и нарисовал. Вообще то это не есть правильно. Вставки для соединения плиток практически без изменений. Риски для избежания скольжения имеют другой рисунок. Ну это чтобы не было совсем нагло. Несколько изменена структура ответных частей для вставок, чтобы можно было стыковать плитки со смещением.

|

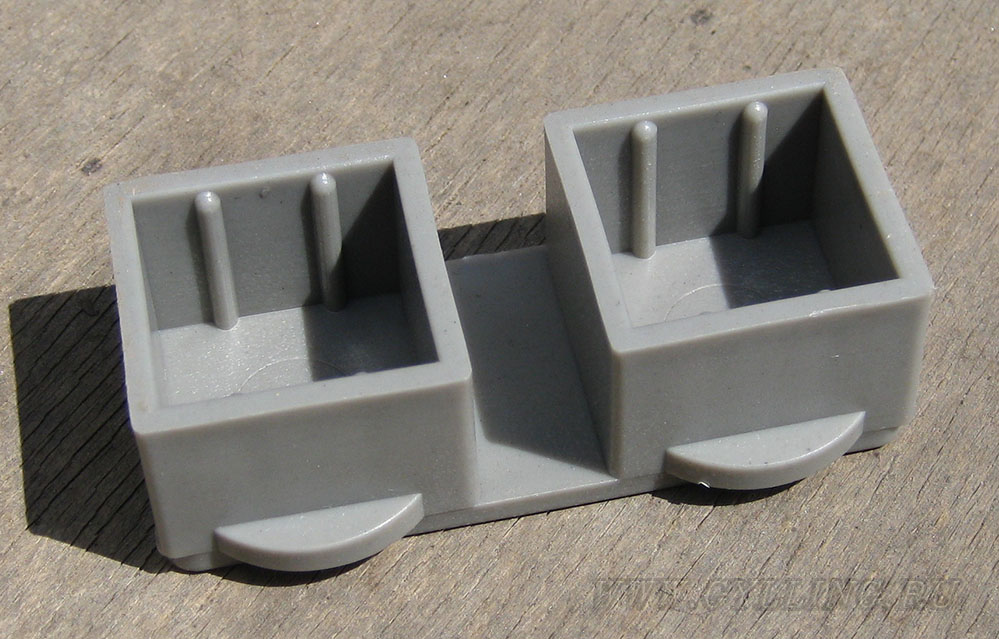

Применение фиксатора |

Фиксатор |

Такой способ соединения плиток между собой достаточно ущербен и может полноценно использоваться только на ровной поверхности. Впрочем иного не дано и для других методов. Фиксаторы неизбежно будут теряться. Особенно если плитка используется не на личном подворье. Следить за тем, чтобы не растерять эту мелочь утомительно. Недосчитавшись после пикника фиксатора - другого, будет слегка подпорчено настроение, ведь деталь оригинальная, а заменить из подручных вещей нечем.

|

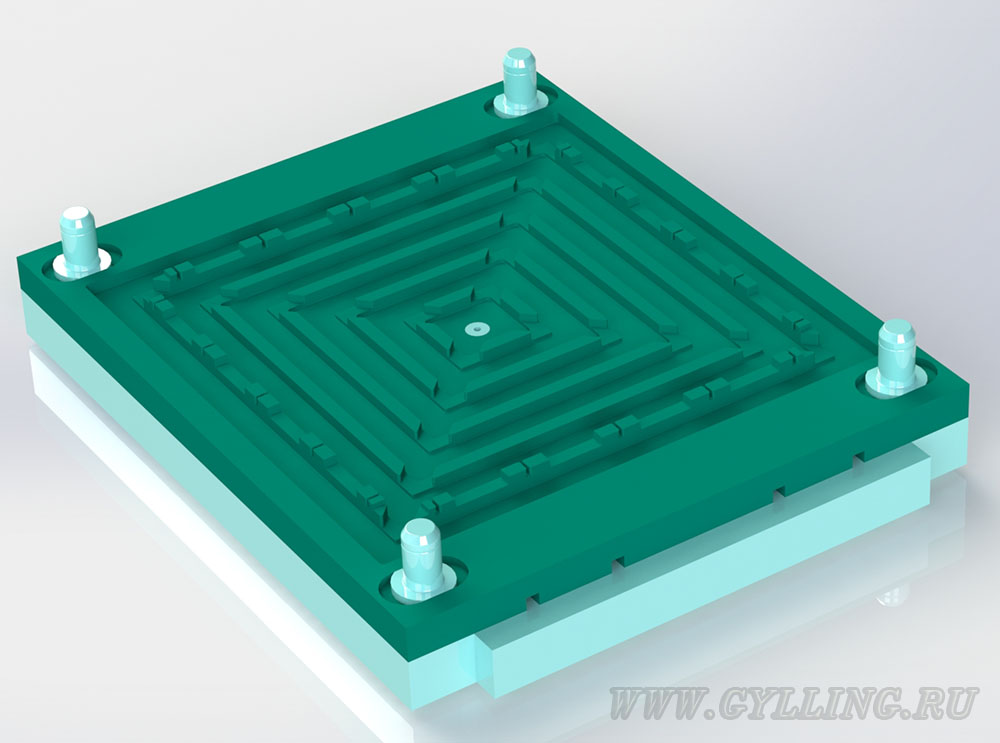

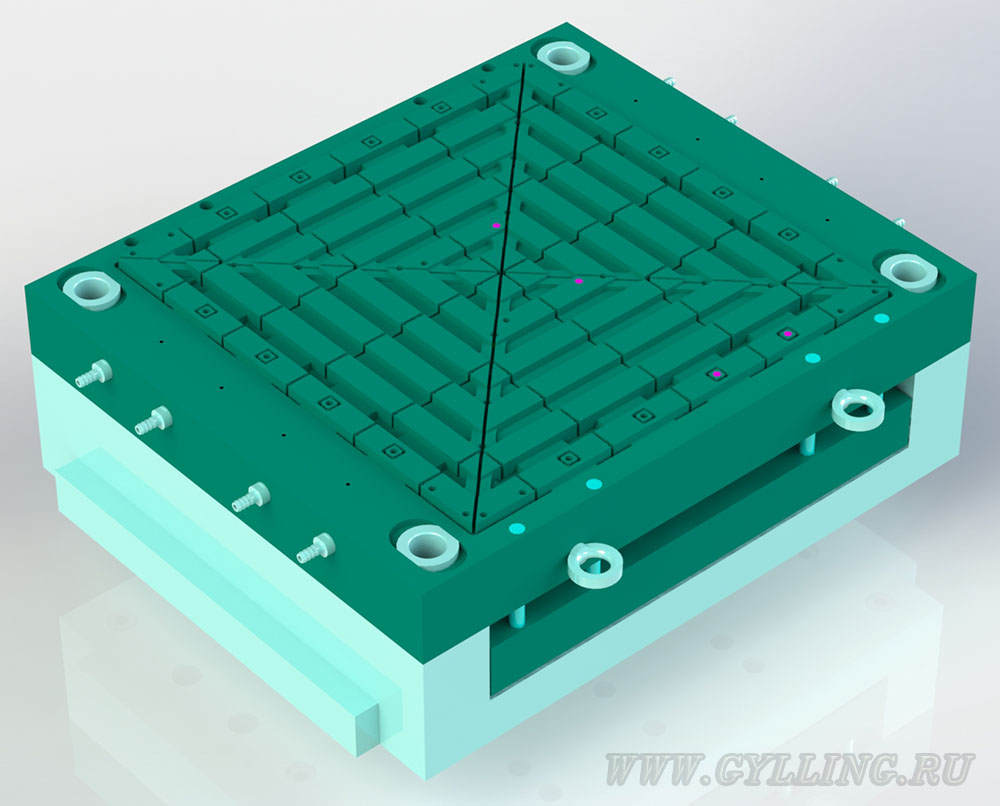

Матрица |

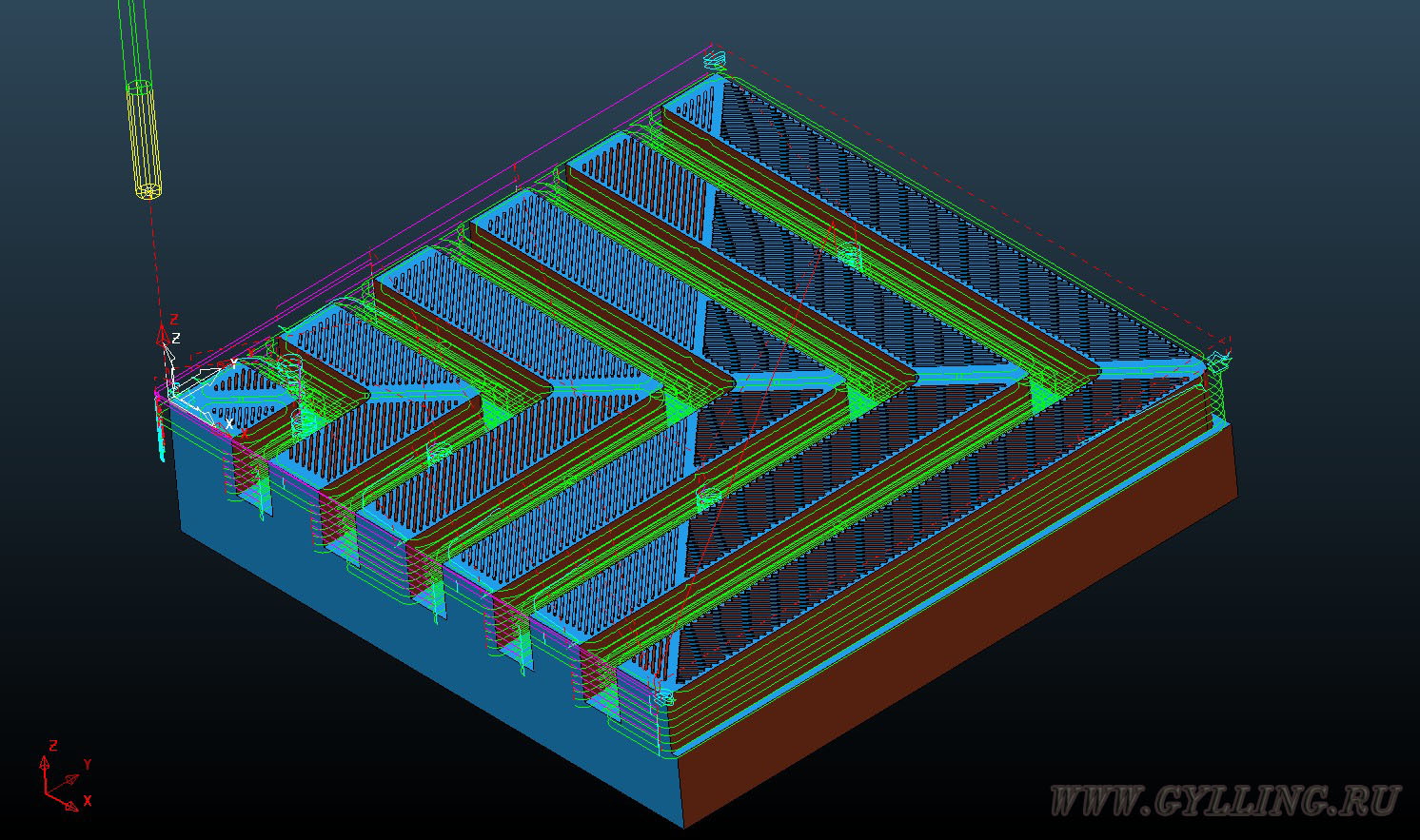

Пуансон |

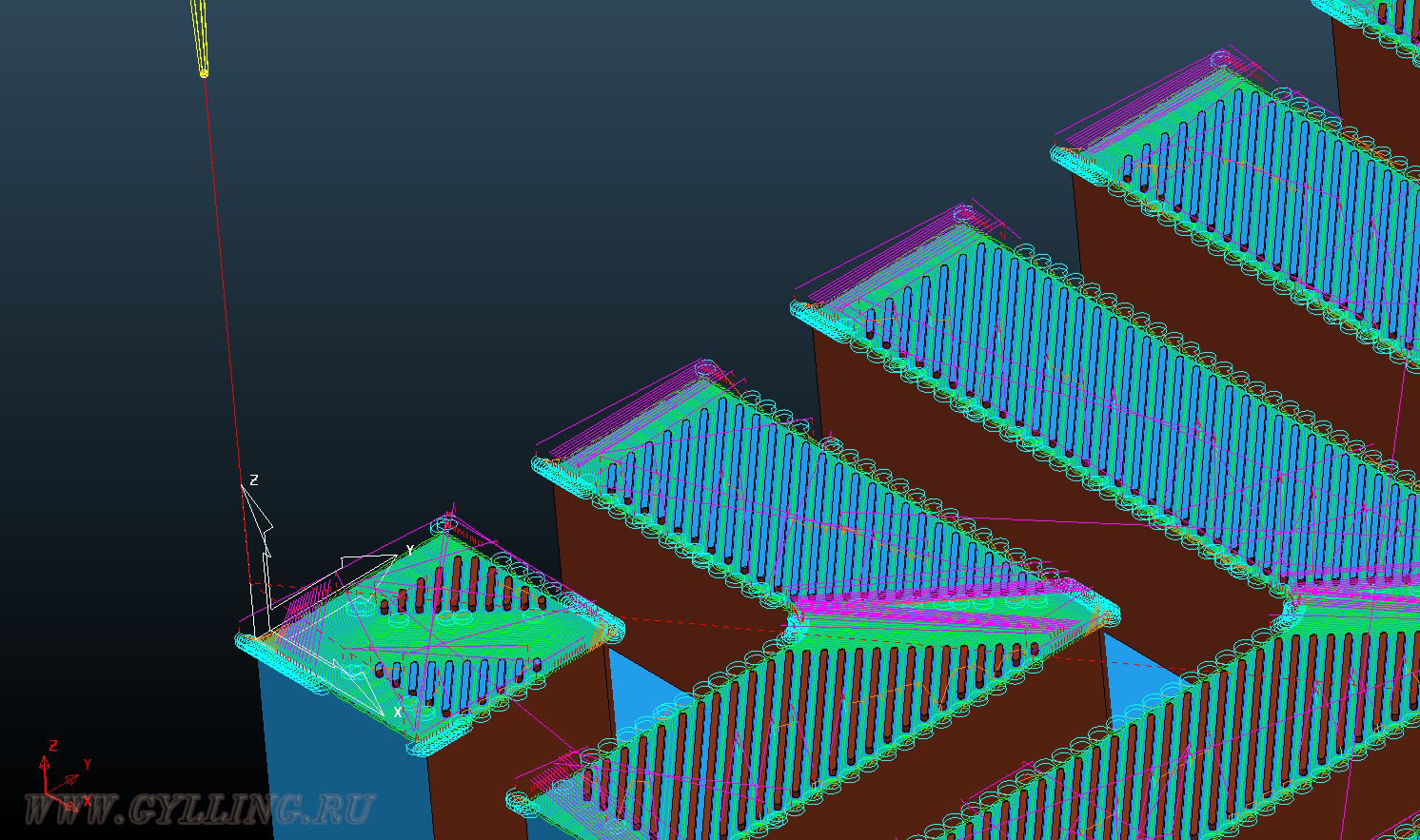

Прессформа для плитки достаточно проста конструктивно. Обычный литник. Никаких шиберов и гидроцилиндров. Рисочки на поверхности для "противоскольжения" делались на электроэрозионном станке. Сперва был куплен большой кусок графита. (лучше бы я заказал кусок меди, по цене не намного дороже, если не дешевле, а гемороя меньше на порядок) Электрод должен был быть квадратной формы. Размер - одна четвертая плитки. Сделать больше - нерационально. Будет нужен слишком большой ток при прожиге, да и ровно установить проблематично. Прожигать все мелкими элементами - тоже плохо. Если конечно не ставить перед собой задачу крепко насолить эрозионисту. :) Засовывать графит в новый обрабатывающий центр я не решился. Во первых он не оборудован уловителем графитной пыли, а во вторых загадить СОЖ (смазочно-охлаждающую жидкость)не входило в мои планы. К старому 24К40 с контроллером Fanuc приделали отсос пыли и запустили электрод на нем. Первой программой и крупной фрезой был сделан основной контур и обработана плоскость поверхности, а маленькой конической были сформированы "черточки". После "прожига" второго места отработавшая поверхность электрода была срезана и "черточки" были снова сделаны запуском последней программы. В итоге все получилось. Правда не совсем гладко. Французский графит в процессе "прожига" превращался на поверхности в какие то черные сопли. Обновлять поверхность электрода пришлось чаще чем планировалось. Хорошо, что я на всякий случай оставил для такого дела приличный запас по высоте. Или мы что то делали неправильно, или французский графит - дерьмо. Загадка осталась неразрешенной. Помимо этого, графитная пыль умудрилась таки резлететься и попасть на платы контроллера эрозионного станка, стоявшего в одной комнате с насосом вытяжки. Пришлось разбирать и продувать сжатым воздухом. Больше я с графитом не связывался. Медь гораздо удобнее. (и приятнее)

Из куска графита делаем основную заготовку электрода.

Конической фрезой формируем "рисочки" на поверхности электрода.

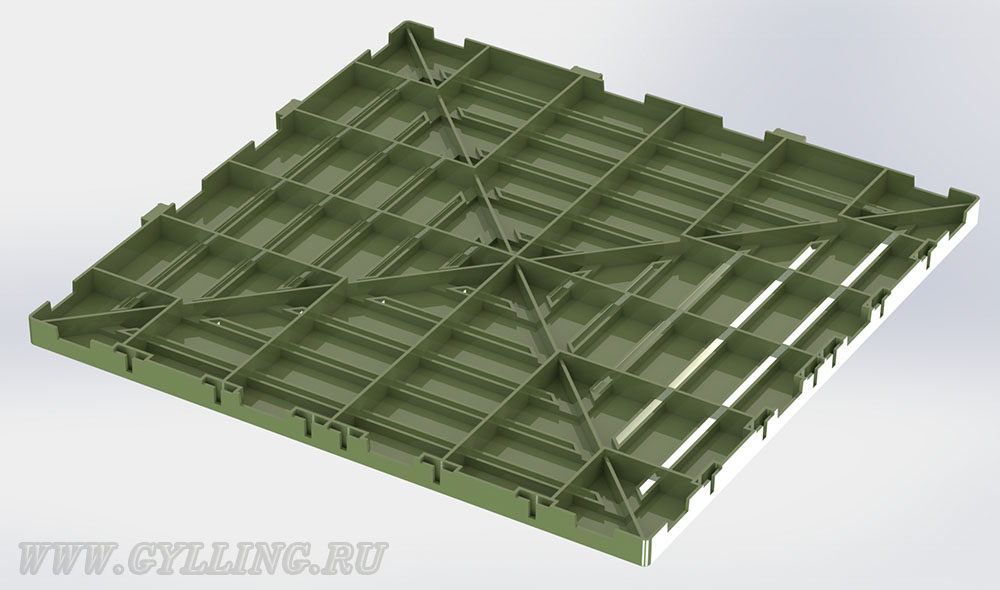

Особенность такого изделия, которую нужно учитывать при разработке прессформы - это большая площадь проекции. Следовательно термопластавтомат должен иметь достсточно большое усилие запирания. Старый еще "советский" метод взять и умножить площадь проекции в квадратных сантиметрах на число от 200 до 500 килограмм на мой взгляд малопригоден. Анализ в программе Moldflow Plastic Advisor на мой взгляд, решает все проблемы по этой части.

Изрядное давление при впрыске нужно учитывать и в конструкции прессформы. Под плитами пуансона и матрицы нужны массивные опорные плиты. Поскольку в подвижной части прессформы должна двигаться плита выталкивателя, монолитной подвижную часть сделать не получится. Поэтому опорную плиту дополнительно подпирают массивные стойки, проходящие через отверстия в плите выталкивателей.

|

Упаковка плиток. |

Вид на плитку снизу. |

Плитке дали достаточно нелепое название- "Малахит". При чем тут этот камень? Цвет красителя конечно похож, но все равно как то коряво звучит. Уж лучше лишний фиксатор в комплект добавить, все равно ведь когда нибудь потеряется. По два фиксатора на плитку - жлобство. Еще хуже может быть, если при литье в сырье не будет добавлен ультрафиолетовый стабилизатор. Без него плитка "проживет" на солнце не больше одного сезона. Полипропилен без такой добавки под открытым небом выцветает и становится хрупким.

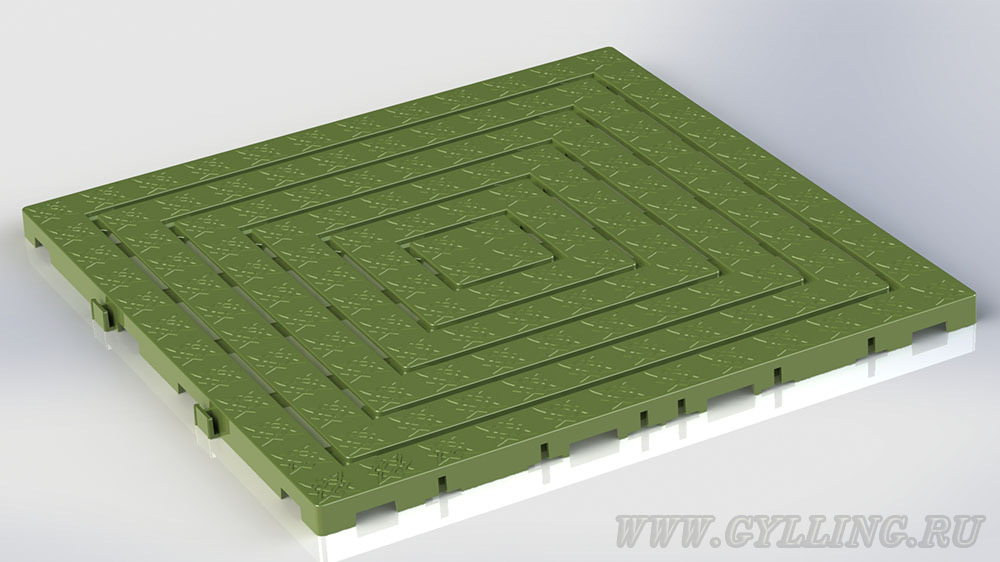

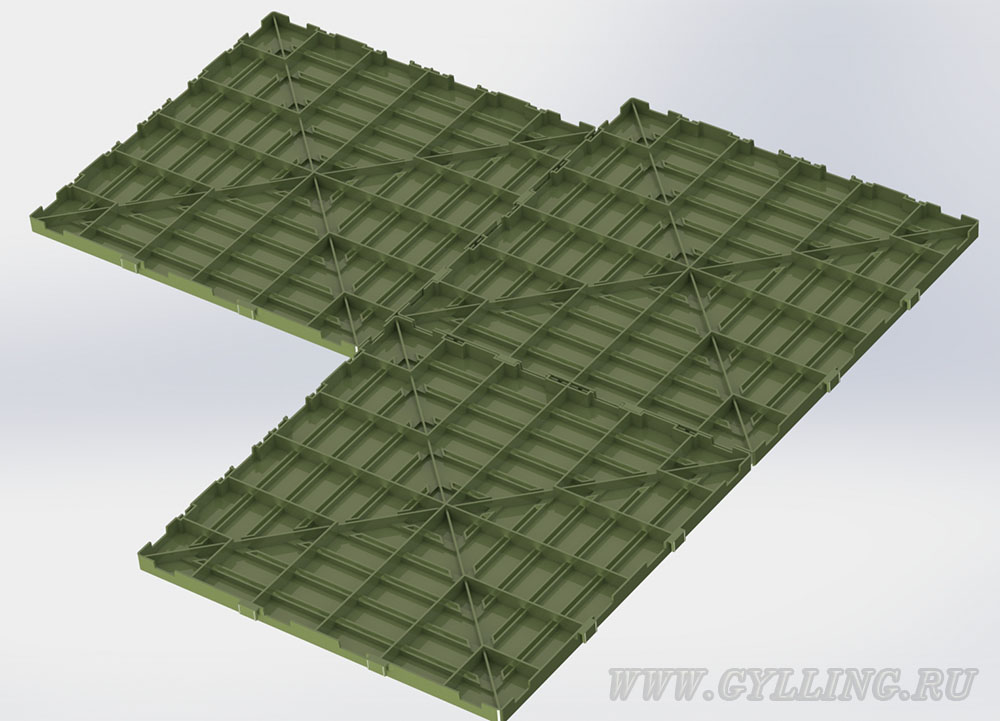

Было все это относительно давно - в 2011. Во всяком случае для меня. Как бы я сделал это изделие сейчас? Не корысти ради, а просто из интереса я "нарисовал" лучший вариант. Размеры приведены к разумным 50 на 50 сантиметров. За счет оптимизации толщины стенок вес уменьшился с 1300-1400 грамм до порядка 800 грамм. Ну и конечно убраны идиотские отдельные фиксаторы. (А ведь для них пришлось тогда отдельную прессформу делать) Еще один маленький, но важный момент. Щели между концентрическими квадратами в 14,5 мм это много. Особенно для каблука женской туфли. С такими зазорами конфуз может получиться. В новом варианте я их уменьшил до 6 мм. Конечно для "шпилек" все равно много, но диапазон того, в чем можно ходить по такой плитке расширяется. У кого есть желание такое производить - мне не жалко.

|

|

|

|

|

Вот такой вариант. |